本文档基于最初发表于斯特拉特福德《特定系统分析流程(2005)》的研究而编写

https://doi.org/10.1016/j.powtec.2006.10.016

概述

本文采用富瑞曼FT4粉体流变仪™提供的两种方法对粉体流动性测量值进行了比较。扭曲桨叶法是经验性方法,该方法可用于测量在特定堆积条件下建立动态或三维流动形态所需的能量。另一种是自动剪切盒,其中粉体试样在单个平面上剪切,以确定其剪切强度特性。对六种不同的粉体进行了评估,以确定其在固结、预处理和充气或流化时相应的流动特性。本次评估的目标是将两种方法测得的数据关联起来,并评估了影响粉体流动性的一些关键变量的灵敏度。

结果表明,动态测试能产生剪切效果,同时不会压紧粉体试样(向上测试),并且所测得的数据与剪切盒数据具有相关性。然而,标准的向下动态测试虽然确实具有压紧效果,相关性较差,但差异很大。很显然,剪切强度只是流动性的一个要素,所测得的流动能也取决于粉体的可压性和流速。在接近零的正应力条件下,对处理过的粉体进行剪切盒测试时,使用位置控制模式,而非施加外力控制,因为后者是用于标准的剪切盒测试。充气粉体不能用剪切盒进行评估,而应采用动态方法评估,并应具有非常显著的流动能差异。

总之,通过这两种方法都能得出流动行为的有效结论,并具有良好的测量结果再现性,但通过动态数据能更好地区分所有堆积状态下具有类似流变特性的粉体之间的差异。

介绍

当粉体流动性发生有意或无意的改变时,通过给定的工艺流程对粉体的流动特性进行预测对于工业生产而言是非常重要的,因为流动性的改变往往会导致停产或产品质量低劣。因此需要对流动特性进行可靠的预测,这又需要具备有关粉体的体积、流动性和加工性能的可靠信息。

目前没有描述粉体动态流动的定义,也没有相关单位,而且不存在测量这些复杂材料的理想方法。除了传统重视的料仓设计外,剪切盒的研发还在继续,有些设计现在已经实现了自动化操作,并且能测得材料的特性数据。使用粉体流变仪可进行高度自动化的快速、可重复、高灵敏度测量。为了对这些方法进行比较,选择了六种不同材料(表1),并且因为影响粉体流动性的诸多因素中,最关键的因素就是空气的存在或逸出,因此主要变量为堆积状态。

仪器和测量方法

所使用的仪器是富瑞曼科技有限公司的FT4粉体流变仪®,在其他文献中进行了说明。(1).简而言之,附件如桨叶、压头和剪切头进入粉体试样过程中可以旋转,同时轴向移动,并且测量轴向力和旋转力。双轴方向上都有多种控制模式,包括速度、力和扭矩。除了试样准备环节外,标准动态测试、充气测试和剪切盒测试都是自动化操作,无需操作人员参与。

动态测试中使用了一个直径48mm的桨叶和装在50mm孔径硼硅酸盐测试容器中的160ml粉体试样。所有使用30ml试样的剪切盒测试中,都使用自动化的18段、直径48mm的旋转剪切盒附件。用于动态和剪切盒测试的所有试样均使用仪器自带的“预处理”方法进行预处理。“预处理”时桨叶会轻轻地搅动粉体底部,从而制备一份均匀、轻微压实的试样,而且很容易复制。

图1:在向下测试模式中可以看出沿整个桨叶长度方向的“推土”效果

图2:向上测试 - 在最小固结情况下剪切

图3:试样容器上方的剪切盒

散装特性 - 测试结果与回顾

所有材料都进行松装密度、可压性、粘附性和透气性评估(表1)。

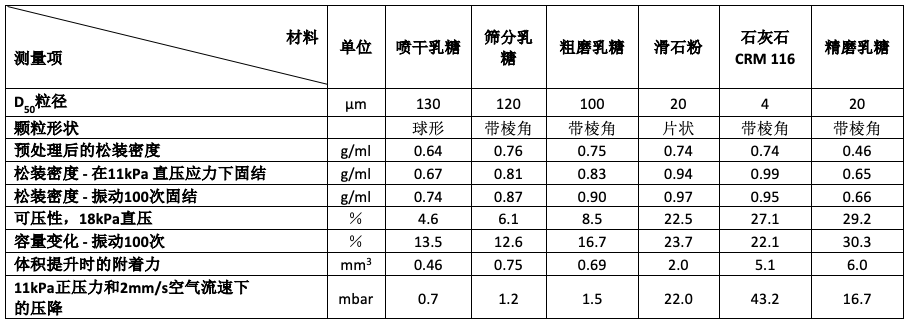

表1:所有六种粉体的颗粒和整体特性数据

在160ml样品的动态测试过程中,测量了三种堆积状态下的松装密度。可压性测试中使用了透气压头,在测量体积变化的同时在85ml试样上施加不同级别的正应力。在动态测试移除粉体后,测量了附着在桨叶上的粉料质量完成粘附性测试。

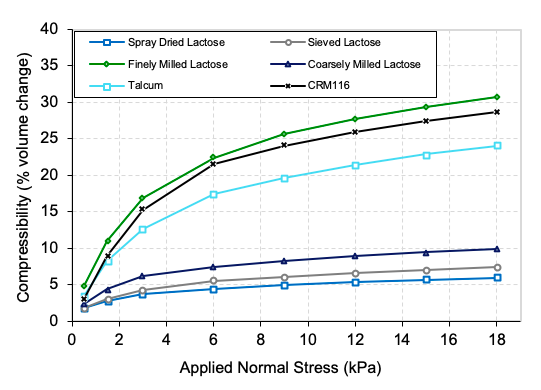

图4:作为施加法向应力函数的初始处理样品的体积压缩

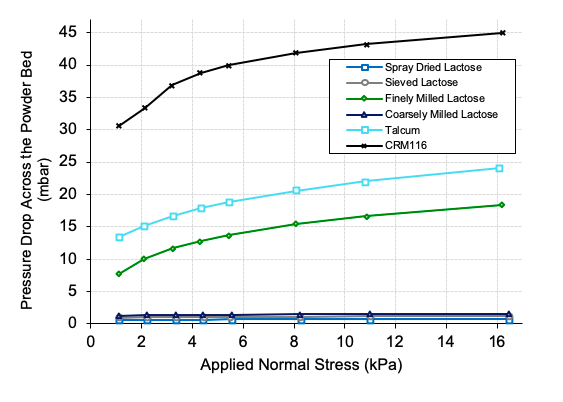

在透气性测试中对粉床的压降进行了测量,同时施加了不同的正压力,并且将通过粉床的空气流速保持恒定为2mm/s。

图5:以2mm/s的恒定空气流速通过粉体底部的压力降为所施用的正应力的函数

剪切盒测试

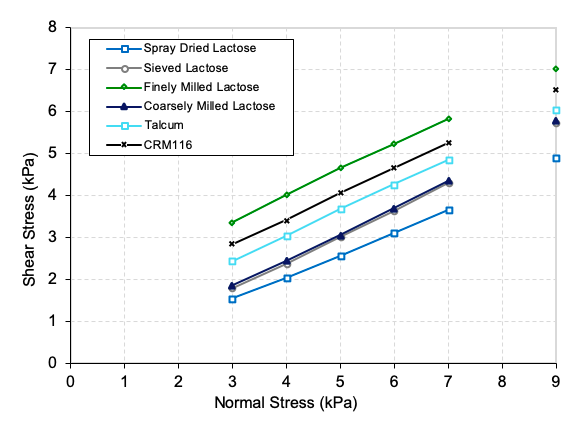

9KPA剪切盒测试 - 测试结果与回顾

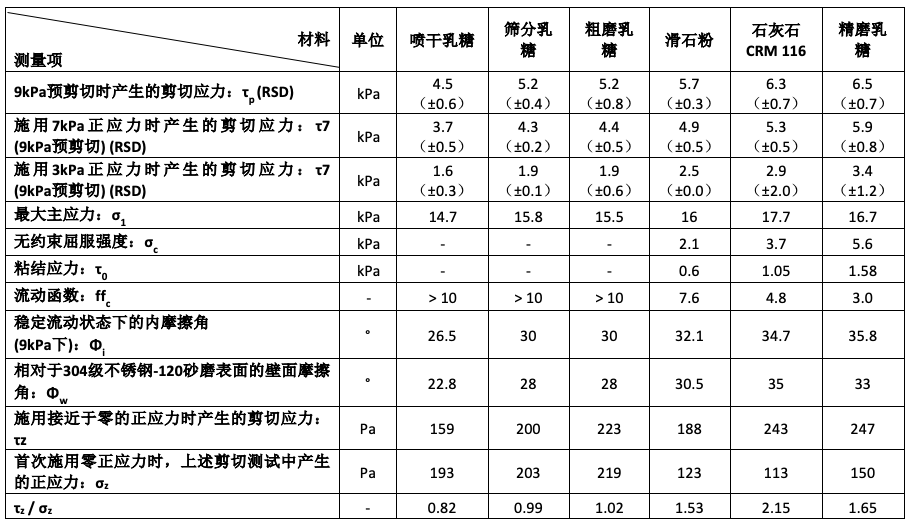

与预期的一致,数据(表2)显示,和较大的颗粒、自由流动粉体相比,粘性粉体具有较高剪切强度,其中喷雾干燥的乳糖中的球形颗粒含量最低。这组屈服轨迹非常相似,在7kPa的数据水平上显示出差异为1.4,在3kPa的施用正应力上显示出差异为2.1。CRM116石灰石的屈服轨迹与认证公告一致 (2) 。粉体范围内的内摩擦角从26.5º到35.8º不等。

对于粘性粉体,可以推算出屈服轨迹,并使用莫尔应力圆分析(ASTM标准(3))推导出无约束屈服强度(2.1至5.6kPa)、最大主应力、粘结应力和流动性数值。这种分析无法用于非粘性试样组,因为它们的屈服轨迹等于有效屈服轨迹,这意味着无约束屈服强度的推导值将为零。

图6:用9kPa的正应力进行预剪切后,对六种材料进行的剪切试验

零预剪切应力和接近零正应力下的剪切盒测试 - 测试结果与回顾

在零正应力下测量粘结或剪切强度的一个主要难点是:剪切动作会导致所产生的压力与剪切平面垂直。因此,在这些测试中,在零正应力下通过初次剪切进行测量,同时将剪切头保持在固定高度,而不是在通常的外力控制模式下操作,并且在剪切过程中记录法向应力的增加。通过这种方式,在正应力范围(123Pa-219Pa)内对已处理或无应力粉体的剪切强度进行了测量。测量结果见表2所列,粘性最低和最高的粉体“粘结应力”值,范围为159Pa-247Pa。有趣的是,对于非粘性粉体,所产生的法向压力大于相应的剪切强度,而对于粘性测试组而言,该压力明显更小。这种现象可能是因为与细颗粒、团聚的粘性粉体相比,具有大球形颗粒(喷雾干燥的乳糖)的粉体具有更多的流体静力学行为。

表2:剪切测试参数概述

壁面摩擦测量 - 结果和回顾

在所施用的不同正应力范围(2.75-22kPa)内,旋转直径48mm圆片(304级SS,120号砂磨面光洁度)时所有粉体剪切的摩擦阻力进行测量,以确定壁面摩擦系数。表2也列出了从所测得的屈服轨迹(如图6所示)得出的内摩擦角数据结果。

动态测试

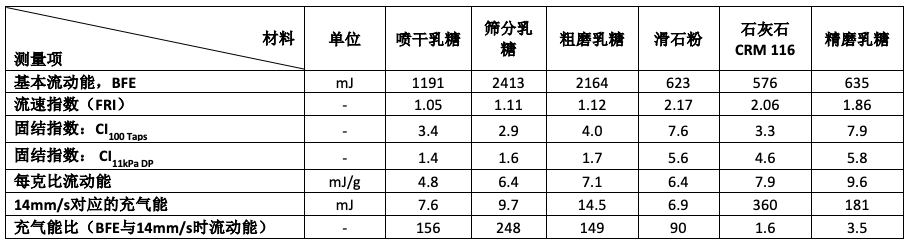

通过动态向下测试可测定BFE、SI和FRI - 测量结果和回顾

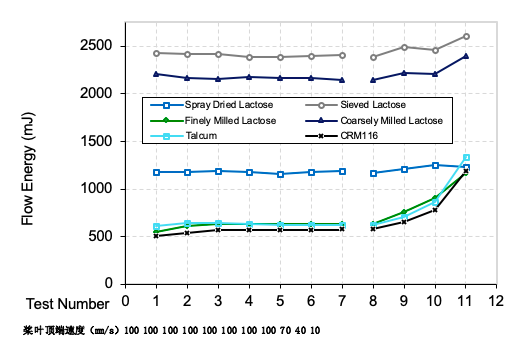

在常规的动态测试中,通过桨叶(图1)向下朝着容器的底部推压粉体,从而使之前预处理过的粉体(见上文)固结。图7显示了每个粉体上7次相同的重复测试中流动能的测量结果,重复测试之间都进行了预处理,然后进行递减的桨叶转速下的变流速测试。

稳定的流动能级(第7次测试)是基本流动能(BFE)值,并且是关键的流动性参数。从这些曲线中可看出BFE差异因子约为5,这反映出它们对外力导致的流动所产生的不同阻力。初始七次测试的高度重复性表明所有粉体都具有稳定的流变学特性。

非粘性粉体需要最大的流动能,有趣的是其剪切强度最低。除喷雾干燥乳糖外,BFE数据与图4所示的可压性测量值相反,表明可压性是这些测量中的关键因素。有一种可能性是,对于非粘性粉体,由于粉体的低可压性和粉体颗粒之间作用力的高传递性,发生剪切的桨叶前端和周围有很大的区域都会发生流动。如果要引起连锁反应,需要大部分体积的试样发生移动,因为和粘性粉体相比,桨叶穿透粉体需要做更多的功,而粘性粉体中含有相当多的空气,并且更易于压缩。桨叶移动时,其前端和周围的材料发生流动的区域小很多,这样相对于邻近材料剪切或移动的颗粒数量就会减少,所作的功也是如此。喷雾干燥的乳糖需要中等范围的流动能,因为球形颗粒能够以较小的摩擦阻力移动(与相似尺寸的带棱角颗粒相比),并且它具有所有六种粉体中的最低剪切强度(图6)。

图7中的第8至11次测试显示了这些可压缩测试过程中对桨叶速度或流速的灵敏度,称为流速指数(FRI =第11测试/第8次测试)。测量值列于表3中。粘性粉体在低流速下需要更大的流动能,因为其中包裹的空气能够逃逸,余下的材料更硬,更难以流动。非粘性粉体对流速的灵敏度要差很多,特别是球形颗粒和透气性较高的喷雾干燥乳糖(图5)。在这种情况下,颗粒之间的空隙大小和接触多少不受剪切速率的影响,并且松装密度保持不变。即使如此,如能量测量所示,测试速度降低时,流动阻力增加,但增加的程度与粘性粉体不同。

作为上述的一部分,通过测量移除粉体后附着于桨叶上的粉量,进行粘附性测试。这些数据(表1)范围为0.46mm³-6mm³,这表明精磨乳糖和石灰石如预期一样是粘性最大的材料。

图7:固定和可变桨叶速度下流动能的测量

通过对已固结的粉体的动态向下测试得到CI值 - 测量结果和回顾

在之前的动态测试中测量了预处理粉体被桨叶推进时所具有的流动能。在后续更多测试中,通过振动或施加直接压力使得粉体试样流动,从而进行了预固结。测量结果(不包括图形数据)在表3中以固结指数(CI)列出:该指数指流动能与BFE值相比增加的因数。

振动100次后,尽管松装密度增加了28%(表1),粒径较小的粉体CI100 Taps 约为8,难以去除夹带空气的石灰石粉料除外。这与石灰石粉料的透气性极差有关(图5)。与预期的一致,通过振动固结时,非粘性粉体所受的影响较小,其CI100 Taps值的范围为2.9-4。对于这些粉体而言,由于颗粒的重新排列和互锁,以及排除了空气,从而导致能量增加。

通过直接加压(加压增量为25%)至11kPa固结时,对非粘性粉体产生了较小的影响,但对容易排除空气的三种粘性粉体产生了极大的影响,所示的松装密度增加了27 %(滑石)-41%(精磨乳糖)。由于堆积产生的粘结和摩擦的增加以及可压性降低(表3),粘性粉体的流动能增加了约5倍。更坚硬的非粘性粉体受到了轻微的影响,CIDP值位于1.4-1.7之间。

表3:动态流动性数据

预处理粉体的动态向上测试 - 结果和回顾

这些测试旨在接近非固结或无应力状态时测量六种粉体的流动阻力,并且在不施加压缩应力的情况下进行测试。制备试样时,通过标准“预处理”桨叶轻轻地搅动粉体底部,从而制备一份均匀、轻微压实的试样,而且很容易复制。

对160ml粉体试样进行测试,使用流变仪桨叶沿着向上的螺旋路径移动,以进行剪切,同时具有轻微的固结程度,如图2所示。用常规方式测量桨叶上的扭矩和阻力,以确定建立流动形态需要消耗的能量。由于在该测试中重力占主导地位,为了对松装密度的变化进行补偿,以比流动能(mJ/g)来表示流动能。测量结果(表3和图9)范围为4.8mJ/g-9.6mJ/g,并且再次表明粘性粉体组需要更大的能量才能发生流动。

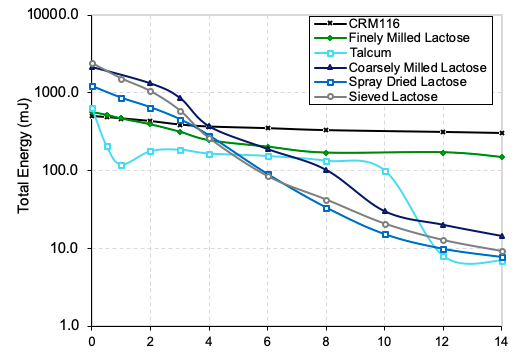

充气粉体的动态向下测试 - 结果和回顾

使用自动充气程序准备并评估160ml试样,该程序包括一系列测试,每次进行测试环节以前,先进行预处理节环,然后测试时在粉体试样中将空气流速不断提高。在每个测试环节中测得的流动能如图8所示,表明充气对两种最 具粘性的粉体的影响最小,与其他四种粉体相比,这两种很容易充气。

即使少量的充气,这四种粉体中的三种也具有高灵敏度,其流动能可快速下降。第四种粉体,即球形喷雾干燥乳糖,可能由于其透气性较高,因此最初充气流速较慢(图5)。所有四种粉体在空气流速高于12mm/s时会形成流化态。通过充气能比(AR)量化流动能量的减少。当以14mm/s空气流速充气时,AR从石灰石的1.6变化到筛分乳糖的248。

图8:流动能可作为空气流速的函数(对数尺度)

动态与剪切结果的回顾与比较

预固结粉体 - 结果比较与回顾

预固结(9kPa)粉体的屈服轨迹是可重复的(非粘性粉体0.5%,粘性粉体1%),并给出了预期的排序,最大和最小粘性粉体之间的差异分别<1.5(7kPa时的屈服点);<2.1 (3kPa时的屈服点)以及<1.2(最大主应力)。粘性粉体的无约束屈服强度(UYS)的变化范围为2.1-5.6 kPa,但由于将屈服轨迹推算至零时存在明显的误差,因此无法可靠地确定非粘性组的情况。

相比之下,在图1中向下测试时的动态方法中可生成六种粉体的类似排序,其中预固结粉体的结果具有的差异为4(流动能)和4(CI值)并且与剪切盒数据具有一定的相关性(R2 = 0.74-0.82)。采用动态方法可以获得更大的差异 - 例如,粗磨乳糖和筛分乳糖具有非常相似的屈服轨迹,但BFE和CI值却明显不同。另外,虽然剪切盒和动态数据之间存在一定程度的相关性,但后者主要是测量三维流动并需要考虑剪切时发生流动区域的大小。流动能测量结果可能是剪切强度、粘结性、可压性和物理特性等关键变量的综合效应的体现。当然,动态测试法,尤其对于非粘性粉体而言,具有简单、快速、可重复性强等优点,并且具有高区分度。

预处理粉体 - 结果比较与回顾

在零预剪切应力和零正应力下,难以对预处理过的粉体进行剪切盒测量,但是当所施用的正应力值接近于零时,测量结果为123-219Pa。最小和最大粘结性之间的差异为159-247Pa。

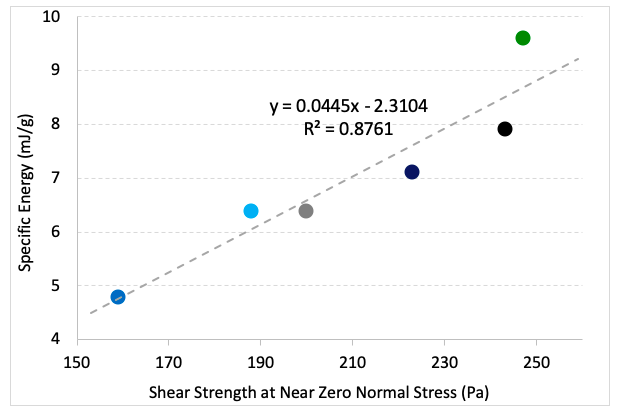

相比之下(图9),当向上测试预处理粉体以测量比流动能时,动态测量结果表明最小粘结性与和最大粘结性的结果分别为4.8mJ/g 和9.6mJ/g,之间的差异具有相同的排列等级。即使是类似的粗磨和筛分乳糖,两种方法都测得了类似的差异化数据。

图9:动态测量结果(向上测试)与剪切数据的相关性

充气粉体 - 结果比较与回顾

在充气的粉体上进行剪切盒测试是不可能的,但使用动态测试法则非常合适,并且能显示出粉体之间的高度差异性。充气测试显示,对于最粘的粉体,流动能的减少很小,但滑石粉的衰减程度为90,过筛乳糖的衰减程度则高达248,这表明充气可以大大地改变粉体的流动性,这点在料斗溢流现象中是众所周知的。

结论

1.动态向上测试中使用剪切时不会发生固结的逆时针螺旋结构,测得的数据与剪切盒数据具有相关性,如图9所示。如果是“粘结应力”剪切数据,则R2 = 0.88,并且相对于测量的内摩擦角R²=0.84。在这两种方法中,都会发生剪切而不会导致固结加重。在动态向上测试中,可测得六种粉体合理的差异化数据(差异因子为2)。

2.动态向下测试中产生的固结(使用逆时针螺旋结构的BFE测试)具有高度差异性(差异因子为4.2),尤其是对于非粘性粉体,但与剪切盒数据的相关性很小。其原因在于在动态方法中测量了包括剪切强度和剪切或流动区域范围等因素的组合,并且粒径变化很大,这取决于试样的可压性。不可压缩的非粘性粉体具有大的流动区域(桨叶前面和周围),因此要求具有最高的流动能。

3.在非粘性粉体的剪切盒测量数据中,屈服轨迹的RSD约为1%或0.5%,并且在六种粉体的范围内差异为2或更小。屈服轨迹、内摩擦角和粘结应力(零正应力下)的RSD约为1%。对于粘性粉体而言,可以合适的精度来确定其无约束屈服强度,甚至是粘结应力或Y轴截距;但由于推算屈服轨迹时接近为零,对于非粘性粉体则不适用。

4.在剪切盒测量中,在零预剪切应力和接近零正应力下测得的结果是有区别的,并且与向上测试中测得的动态数据(图9)具有很好的相关性。这是一种全新的剪切方法,值得进一步发展,所产生的压力和剪切强度之间的关系也值得进一步研究。

5.通过测量动态流动能力,能很好地确定非粘性粉体之间的差异性,这与剪切盒的测量结果截然相反,剪切盒测量具有相似的接近相交于零的屈服轨迹,这意味着无法测得本组粉体试样的粘结应力和UYS。

6.松装密度、可压性、透气性和粘附性测量有助于帮助解释流动行为(表1)。

7.虽然充气或流态化粉体的流动特性不能用剪切盒进行评估,但使用动态测试法则非常合适,并且能显示出粉体之间的高度差异性。充气基本上总能改善流动性,而非粘性粉体最终发生流化的情况下,则会发生戏剧性的变化。

8.剪切强度是许多物理和环境特性的复杂函数。流动性更为复杂,这取决于剪切强度、可压性、空气含量、流速等因素。而固结的非粘性粉体中流动阻力的高传递性尤其会导致较高的流动能,尽管这些材料具有相对较低的剪切强度,并且在不受限制时能自由流动。

9.要用科学方法精确测定粉体流动性为时尚早,但可以预言,产业界对流体特性的需求比以往任何时候都更高。虽然在这项比较性研究中使用了六种非常不同的粉体,但产业界典型的困难在于如何识别非常相似的粉体之间的差异。因此,对于应用最广泛的测试方法,包括剪切盒和动态流动技术,都需要达到最高的灵敏度和可重复性。

参考文献

(1) FREEMAN, R, (2003), The importance of air content on the rheology of powders – an empirical study using the FT4 Powder Rheometer

(2) AKERS, R,J, (1992), ‘The certification of a limestone powder for Jenike shear testing, CRM116, Loughborough University of Technology

(3) ASTM Standards, D6773-02 and D6128-00 on shear testing.

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2024 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2024 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57