1 引 言

多效蒸馏水冷却系统是蒸馏水生产的关键环节,其主要目的是通过对换热器中的过热蒸馏水和纯蒸汽进行冷却,从而使蒸馏水的温度达到规定的工艺技术指标。

多效蒸馏水冷却系统是一个多干扰、强耦合、大滞后、非线性、不确定的大热容过程,所以对于此类对象特性具有大滞后且无严格数学模型的系统,采用传统 PID 控制的闭环系统无法达到理想的控制效果[1]。针对上述问题,本文设计了以基于预测PI的双重控制算法为核心的多效蒸馏水冷却系统的控制系统。如何设计控制方案以及控制器的参数整定将是文本探讨的关键问题。

2 双重控制系统

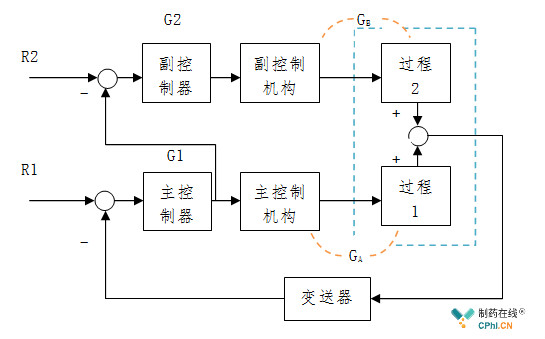

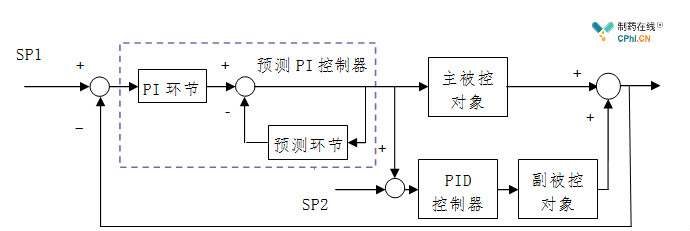

双重控制系统是只有一个控制变量,两个操纵变量的系统[2],如图2-1所示。分别对应两个控制回路,一般来说,这两个回路的动态响应不在一个数量级上。习惯上,快回路因为其响应快,控制效果显著,称为主回路,相应的控制器为主控制器。慢回路称为副回路,回路上的控制器我们称之为副控制器。

图2-1双重控制的结构图

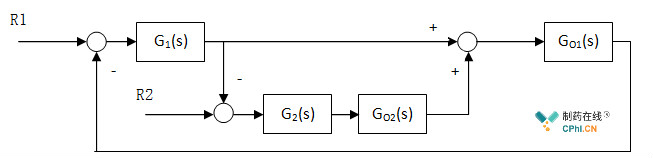

从上图可以看出,R1和R2是两个给定,主控制器的输出是副控制器的测量,副控制机构和主控制机构同时作用在过程对象上。虚线框中的过程1和过程2是同一个过程的两个方面,把它们分开是为了更加直观,它们可看作并联。为便于分析,可对图2-2所示的控制系统作等效变换:

图2-2. 双重控制系统的等效变换

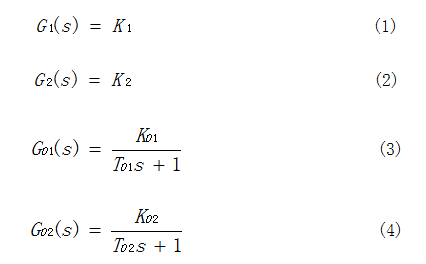

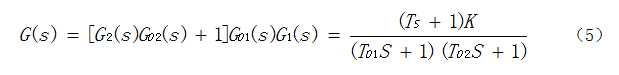

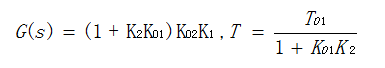

由图2-2知,为简化计算,不妨设:

则根据(1)-(4)式,系统的开环传递函数为:

其中:

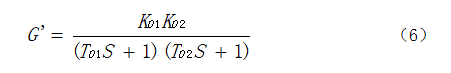

而单独的副控制回路等效闭环传递函数为:

从整体来看,双重控制系统仍是一个定值控制系统。但与单由主控制器、副控制器和慢响应对象组成的单回路控制系统相比,由于增加了一个具有快速响应的回路,使它具有一些特殊的功能[2]:

①由于双回路的存在,增加了开环零点,改善了控制品质,提高了系统的稳定性。

②双重控制系统的工作频率也得到提高。

③动静结合,快慢结合, "急则治标,缓则治本"。这里的 "快"指动态特性好, "慢"指静态性能好。由于双回路的存在,使双重控制系统能先用主控制器的作用使输出值尽快回复到设定值,保证了系统具有良好的动态响应,达到了 "急则治标"的功效。同时,在偏差减小的同时,双重控制系统又充分发挥了副控制器缓慢的调节作用,并使阀位控制器的开度回复到设定值,这就使系统具有较好的静态性能。由于双重控制系统较好地解决了动静的矛盾,达到了操作优化的目的。

传统双重控制系统是建立在简单 PID 控制算法之上,它既有 PID 控制算法的各项优点,也同时因为 PID 控制算法对于一些较为复杂的大滞后、非线性、不确定过程对象无法得到满意的控制效果。所以对于蒸馏水生产过程来说,传统的双重控制系统无法满足其生产要求,现引入预测 PI 控制算法的双重预测控制算法对蒸馏水生产过程进行控制[3]。

3 预测 PI 控制算法

工业生产对象大多在不同程度上存在滞后,对于滞后较大的对象采用传统 PI 控制器根本无法达到满意的控制品质,而带有预测的 PI 控制器就能很好的解决此类问题[4]。预测 PI 控制算法,其核心思想是将 PI 功能和预测功能有机结合起来,从而使该算法既有预测功能又具有 PI 控制器的功能,考虑单输入单输出(SISO) 参数不确定过程,该过程的传递函数为

其中Kp,T,L为不确定性参数 它们的标称值分别用Kp0,T0,L0表示。

假如所期望的闭环传递函数规定如下:

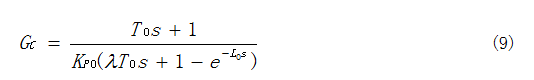

其中λ为可调参数(Astrom, 1995)。当λ=1时,系统的开环时间常数和闭环时间常数相同当λ>1时,系统的闭环响应速度比开环响应速度慢;当λ<1时,系统的闭环响应速度比开环响应速度要快。于是便可以得到控制器的传递函数:

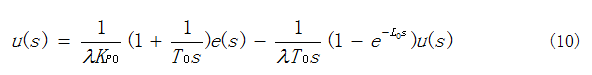

控制器的输入 输出关系为:

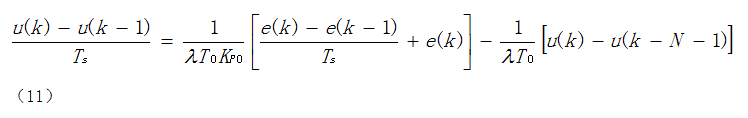

将(10)式进行离散化可得:

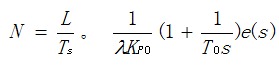

其中,Ts为采样时间, 项具有PI控制器的结构形式,而

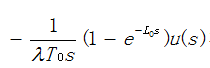

项具有PI控制器的结构形式,而 项可以解释为控制器在t时刻的输出是基于在时间区间(t - L0, t)的控制作用的。预测 PI 控制器的结构图如下图3-1所示:

项可以解释为控制器在t时刻的输出是基于在时间区间(t - L0, t)的控制作用的。预测 PI 控制器的结构图如下图3-1所示:

图3-1. 预测PI控制系统的结构图

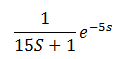

4 双重预测PI控制

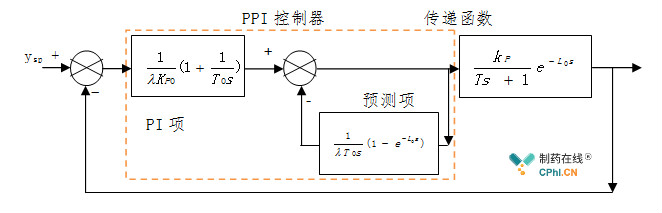

预测控制器不仅结构简单,参数整定方便,而且对于纯滞后或者大滞后系统具有良好的控制效果。现将预测控制算法引入双重控制系统,形成双重预测PI控制系统。区别于主、副回路釆用简单控制算法的传统双重控制算法,双重预测PI控制算法在主控制回路中采用预测控制算法,使其不仅具有传统双重控制算法的优点而且有效的避免了控制算法调节速度慢、波动大的缺点。

双重预测PI控制系统框图如图4-1所示。

图4-1. 双重预测PI控制系统框图

5 模型的确立

多效蒸馏水机主要由蒸发器、预热器、冷凝器、机架等组成,其是利用工业蒸汽加热纯化水产生蒸汽,蒸汽进入冷凝器中冷凝为蒸馏水的一种大型换热器。依据各效蒸发器之间工作压力的不同,第一效产生的纯蒸汽可以作为下一效蒸发器和预热器的加热蒸汽(一效加热蒸汽为锅炉蒸汽),如此经过多效的换热蒸发,原料水被充分汽化,各效产生的纯蒸汽则在换热过程中被冷却为蒸馏水,最后一效产生的纯蒸汽则经过第一冷凝器冷却为蒸馏水,各效产生的蒸馏水也进入第一冷凝器进行冷却,最后经过第二冷凝器,通过对冷却水的自动调节来达到客户期望的注射水温度,从而达到节约加热蒸汽和冷却水的目的[5]。

蒸馏水生产过程中存在多干扰和不确定性,通过机理建模法建立精确地模型非常困难,只有通过实验或者以往的生产数据结合多效蒸馏水机的工作原理建立起"灰箱模型"。模型的建立包括机理分析、测试、数据采集、数据处理、模型结构确定、建模方法选择以及模型参数确定。

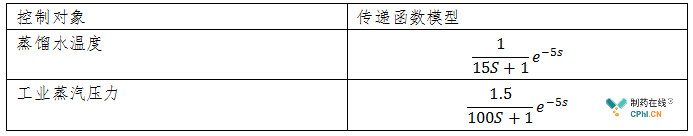

根据以上步骤,各对象的传递函数,见表1。

6 实验仿真和结果分析

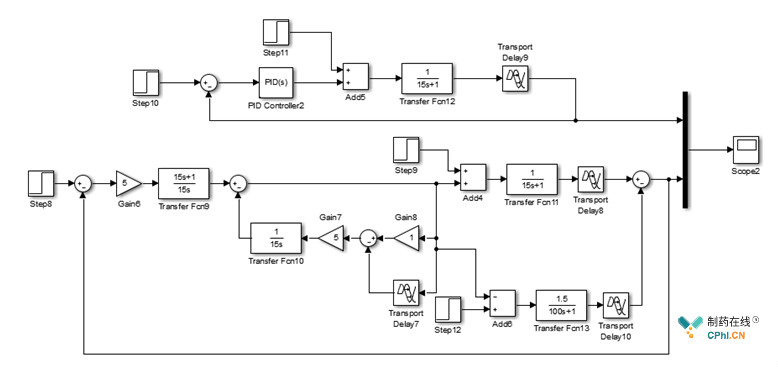

在将控制方案直接实施于现场生产之前,必须对于其的可行性和安全性进行分析,而且需要在实施前进行大量的仿真实验,但是这些实验在实际现场进行是不现实的,因为这样既不安全又不经济,所以实验室模拟仿真便成了不可或缺的步骤。将整个控制算法在MATLAB中的Simulink仿真工具包中进行模拟仿真,可以检验控制的有效性,并对控制方案作出评价[6]。

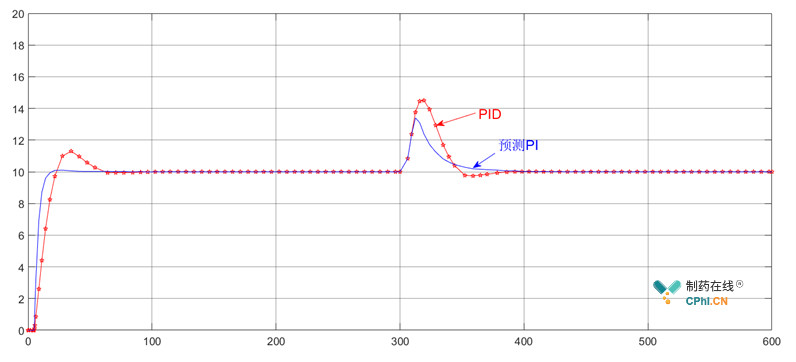

以下是传统的PID控制算法和预测PI控制算法在控制同一个大滞后的过程对象:

时的响应输出,同时给两种算法的控制系统加入了一个阶跃干扰,从其输出响应曲线我们可以得到两种算法的抗干扰能力和稳定性,其仿真结构,如图6-1所示。

图6-1 PID和预测PI的仿真结构图

PID和预测PI的响应曲线,如图6-2所示。

图6-2 PID和预测PI的响应曲线

图6-2中的两种算法的响应曲线表明预测PI控制算法的响应速度比PID快,跟踪设定值的速度也快,图6-2中PID算法的相应曲线的超调量和响应速度表明,此套PID控制器参数相对比较理想,但在保证响应速度的前提下,此响应曲线还是有轻微的小超调,同时在300 s干扰发生时,预测PI的抗干扰能力明显比PID强,它能在保证不引起很大超调的情况下,以较快的速度恢复到设定值。

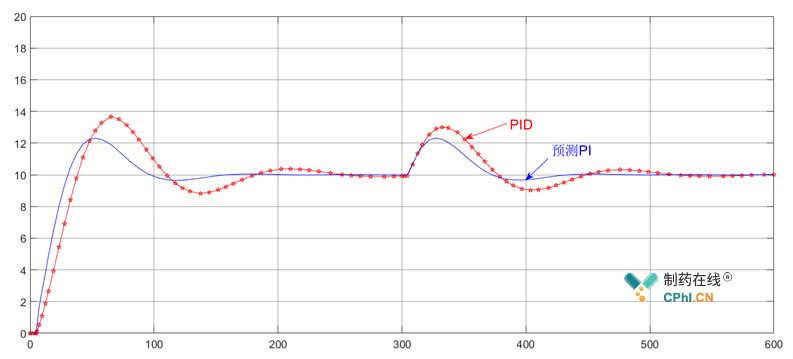

图6-3 改变对象后的PID和预测PI的响应曲线

由图6-3可知,在改变控制对象的特性的情况下,预测PI引起的超调比PID明显减小,不容易产生振荡,图中500 s - 600 s之间,PID控制算法的响应输出还小于设定值10,所以由此可得,预测PI控制算法在控制大滞后过程对象时,鲁棒性和抗干扰能力比PID算法优越,同时也不容易产生振荡,稳定性比PID算法好。

7 实际工业运用

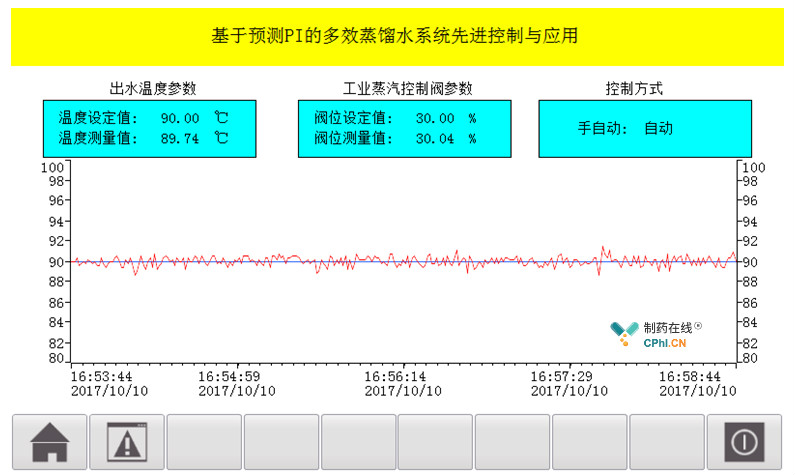

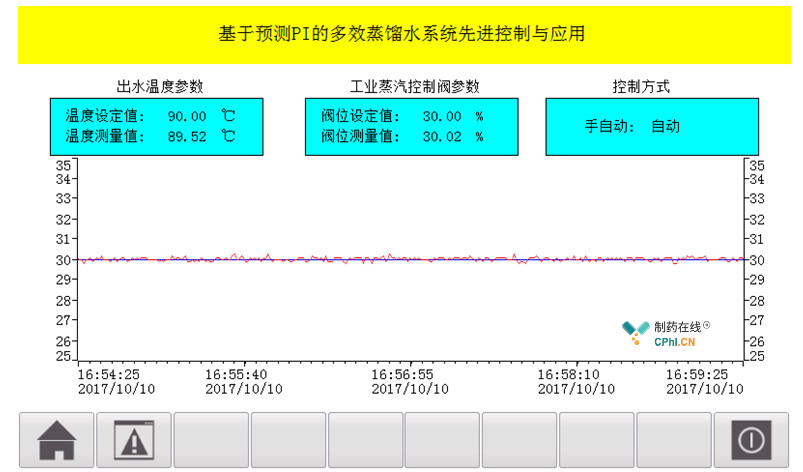

为了更加突出此控制策略的工业实用性,采用SIEMENS公司最新的控制器S7-1500系列PLC以及最新的编程软件TIA Protal编辑离散的控制算法,此套离散的控制算法可直接应用到工业现场,并且采用西门子TP系列的触摸屏进行画面的编辑,可以实时的读取和显示相关的参数和数据[7] 。

图7-1 双重预测控制系统下蒸馏水温度的实时数据

蒸馏水温度实际运行效果如图7-1所示,证明双重预测控制算法能够降低蒸馏水温度的波动,大幅度提高成品温度控制精度,提高了产品的合格率和优质率。可以得出结论实施双重预测控制算法可以有效的提高了蒸馏水生产企业的经济效益。

图7-2 双重预测控制系统下工业蒸汽控制阀开度的实时数据

如图7-2所示,工业蒸汽控制阀开度长时间在理想设定点上下波动,避免了工业蒸汽控制阀工作在上下限,消除了人员的人工千预,避免了控制器输出大幅度的波动。

8 结 语

本文重点介绍了以预测PI控制算法为主体以双重预测控制系统为框架的蒸馏水生产过程先进控制方案。将预测PI控制算法引入双重控制系统中,扩展了传统的双重控制方法,改善了控制性能,拓展了其使用途径。蒸馏水生产过程应用双重预测控制算法,提高了蒸馏水温度的控制精度,避免了工业蒸汽控制阀的阀位长时间工作在上下限,抑制了蒸馏水温度的波动。因此,双重预测控制算法是一种值得在实际工程中推广的新型控制方案。

参考文献:

[1] 梁昭峰,李兵,裴旭东.过程控制工程[M].北京: 北京理工大学出版社,2010: 197-201.

[2] 任正云,韩佰恒,王小飞,金军辉,夏明东. 预测 PI 和准预测 PI 控制算法在片烟复烤机上的应用[J].烟草科技,2009,11;21-25.

[3] 任正云, 张红, 邵惠鹤. 积分加纯滞后系统的双预测PI控制及其应用[J]. 控制理论与应用, 2005, 22(2): 311 - 314.

[4] Hagglund T. A predictive PI controller for processes with long dead times[J]. IEEE Control Systems Magazine ,1992,12 ( 1) : 57-60.DOI: 10. 1109 /37. 120455.

[5] 张功臣.制药用水系统[M]. 北京: 化学工业出版社,2016:150-152.

[6] 郭阳宽,王正林.过程控制过程及仿真-基于MATLAB /Simu-link[M]. 北京: 电子工业出版社,2009.

[7] 刘长青.S7-1500 PLC项目设计与实践[M].北京: 机械工业出版社,2016.

专家简介:张功臣,制药行业专家,主要从事制药流体与生物工艺系统的研究与实践,全国制药工程设计竞赛委员会专家,ISPE培训专家,国家药监局检查员培训专家,国家标准《GB50913-2013 医药工艺用水系统设计规范》编委。

点击下图,预登记观展

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57