臭氧灭菌技术为纯化法制备注射用水的应用保驾护航

质量源于设计 风险源于认知

引言

2016年3月欧洲药典委员会通过了注射用水专论(0169)的修订,此次修订允许注射用水通过相当于蒸馏的纯化技术进行制备,例如反渗透及附加的适当技术,本次修订将于2017年4月生效。伴随着美国、日本与欧洲等主流药典的认可,在不久的将来,终端超滤法(膜法水处理)制备注射用水将逐渐被包括在中国在内的各国官方接受,终端超滤装置制备常温注射用水的应用也将会越来越广泛。

注射用水系统的分配单元是整个储存与分配系统的核心单元。由于纯化法制备的注射用水为常温水,且分配系统没有纯化功能,需要定期通过消毒/灭菌手段来控制水中微生物负荷。

与传统的湿热灭菌技术相比,臭氧杀菌的方法能有效的杀灭水中的微生物,并且有效降解生物膜,经紫外灯破除后的臭氧无残留。臭氧灭菌不仅可以作为纯化水常温储存与分配系统的主要消毒措施,同时,也可以作为注射用水常温或低温储存与分配系统的主要灭菌措施。与高温消毒/灭菌相比,臭氧灭菌具有操作简单、水温无波动、无需工业蒸汽、消毒/灭菌时间短等优势。注射用水储存与分配系统上配置了臭氧发生器和臭氧破除设备,系统可通过连续自动的控制系统进行定期灭菌,连续的运行与验证数据表明:设备具有良好的灭菌效果。

连续型臭氧灭菌系统

欧洲的医药公司倾向于使用水系统作为臭氧原料,通过电解法将水分解成氧气和氢气,再由氧气转化为臭氧。臭氧产生后溶解在水中,经循环系统回到储罐。当水中臭氧浓度达到8ppb时,微生物停止繁殖,超过50ppb时,能有效杀死微生物和细菌。ISPE建议水中臭氧浓度控制在50-200ppb。

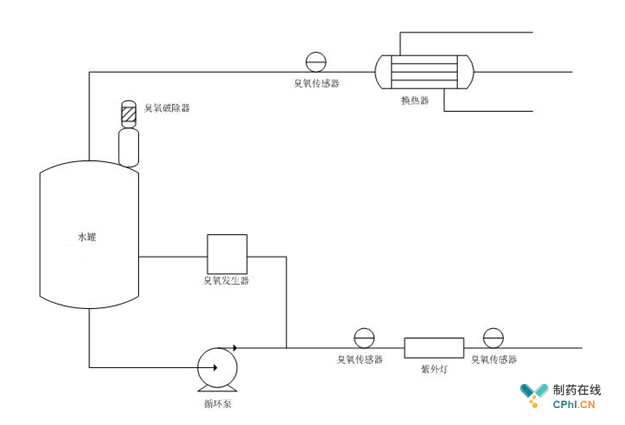

水电解臭氧灭菌系统主要由水电解臭氧发生器、紫外灯、变频输送泵、换热器、取样阀、隔膜阀、管道管件等主要循环部分组成,同时,使用温度传感器、压力传感器、臭氧传感器、电导率传感器、TOC等在线监测仪器等实现对水质的实时监控系统,通过数据存储卡和实时打印机对整个生产消毒过程数据进行记录,实现数据的存储和可追溯性。

整个分配系统安装三个在线臭氧探头,分别对纯化水罐、用点管网入口和用点管网回水臭氧浓度进行实时在线监测。由于注射用水罐为压力容器,通过呼吸器与外界进行气体交换,为避免臭氧进入室内对人体健康造成危害,利用臭氧加热易分解的特性,在呼吸器出口安装臭氧破除器,对气体中臭氧进行加热破除。

连续型臭氧灭菌系统正常生产时,臭氧发生器和紫外灯均开启,使注射用水罐始终处于一定浓度臭氧保护状态,选择波长为253.7nm的紫外灯射线对臭氧从循环管网系统中进行完全破除,并通过传感器对紫外灯后、循环管网前臭氧浓度进行实时监测,保证管网各个用点的注射用水中无残留臭氧。设备设计为周期性消毒,设置消毒周期到达后,系统启动消毒程序,自动将紫外灯关闭,监测注射用水罐体、管网入口及管网回水臭氧浓度,监测数值均达到设定值以上并保持一定时间,消毒步骤自动结束,紫外灯自动开启,破除进入循环管网中臭氧,直至管网回水处臭氧传感器检测浓度低于设定值,此时系统恢复运行状态。

图1 连续型臭氧灭菌系统示意图

电气控制系统

为了使客户安全方便使用,采用多级用户权限的数控系统,采用触摸屏作为人机界面,可以进行系统的参数设置、存储,并可对装置的运行状态进行实时监控;以可编程控制器为控制核心,可以对运行及消毒过程进行高精度的控制;以各种传感器为反馈元件,以变频电机、调节阀、开关阀为执行元件,进行自动控制。

PLC与触摸屏之间通过总线通讯,通过数字量、模拟量输入模块采集信号,监控整个系统的运行状态,通过数字量、模拟量输出模块控制各个阀门、变频器及臭氧发生器启停,通过模拟量输入模块采集管网流量、臭氧浓度等传感器信号,对应通过模拟量输出模块控制循环泵频率、臭氧发生器产能进行调节。

模拟量输入模块是专门外接模拟量输入信号,并通过内部电路将其转化为PLC可处理的数字信号的一种特殊模块。臭氧传感器将化学信号转化为4~20mA的电流信号。工业上最广泛采用的是用4~20mA电流来传输模拟量信号,主要的原因是电流信号不容易受干扰,并且由于电流源内阻无穷大,使得导线电阻串联在回路中不影响信号精度,即便是普通双绞线,依然可以传输数百米。上限取20mA,可以达到设备防爆的要求,20mA的电流通断引起的火花能量不足以引燃瓦斯。下限选择4mA,可以方便的检测传感器断线,因为传感器正常工作时信号电流不会低于4mA,但是如果信号线因故障断路,环路电流将降为0mA,可以判断线路故障及时报警,及时提醒设备操作维护人员对设备的检修。

在连续型臭氧灭菌系统装置中,臭氧传感器的信号值,经由模拟量输入模块采集、转化为数字量后,由CPU进行处理,可在触摸屏上显示。在生产、消毒过程中,如果遭遇臭氧浓度浓度异常情况时,PLC发出相关报警,并可在触摸屏上提示操作人员采取相关的方法解决。为保证运行安全,在制水间内布置手持式臭氧浓度监测仪,如因特殊故障(如臭氧破除器故障)造成室内臭氧浓度过高,可以及时监测报警,提醒员工采取适当措施。

结束语

各国药典规定每100毫升注射用水中细菌总数不能超过10个,为保证注射用水微生物限度合格,药品生产管理规范对纯化水储罐、管道材质、设计有严格的要求,并需要清洗和灭菌验证。经过对设备的工艺验证,臭氧灭菌简便高效的保持了注射用水系统的水质合格。

臭氧灭菌与常规热灭菌相比,具有高效、高洁净、方便经济等特点,避免了其他消毒方法产生的红锈颗粒等二次污染。同时,连续型臭氧灭菌方法操作简单,极大地节约了人力和公共工程成本,可有效地提高供水质量和生产效率。该装置系统设计科学、合理,未来将具有广阔的市场前景。

参考文献

1. 国家药品食品监督管理局,药品生产质量管理规范(2010年修订),2010

2. 国家药典委员会,中华人民共和国药典2015年版,中国医药科技出版社,2015

3. European Pharmacopoeia 9th,2016

4. U.S. Pharmacopeia National Formulary 41,2017

5. The American Society of Mechanical Engineers,ASME BPE 2014,2014

6. ISPE,Volume 4:Water and Steam Systems (Second Edition),2011

7. WHO Expert Committee on Specifications for Pharmaceutical Preparations fourty-sixth Report,Annex 2:WHO Good Manufacturing Practices:Water for Pharmaceutical Use,2012

8. FDA,Guide to Inspections of High Purity Water Systems,1993

9. 国家食品药品监督管理局药品认证管理中心,中国医药科技出版社,GMP实施指南,2010

10. 张功臣,化学工业出版社,制药用水系统,2016

【专家简介】张功臣,制药行业专家,主要从事制药流体与生物工艺系统的研究与实践,全国制药工程设计竞赛委员会专家,ISPE培训专家,国家药监局检查员培训专家,国家标准《GB50913-2013 医药工艺用水系统设计规范》编委。

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57