填充是所有行业的常见操作,虽然填充重量和容差各异。制药行业常常要求精确、高速地填充毫克级别的剂量,以满足药片制造的严格标准和高产出要求。相较而言,大宗化学品和矿产业可能要将粉体装载到20吨的容器中,填充过程长,没有高精度要求的监管压力。

影响填充效率的因素取决于所使用的设备类型。一些系统完全由重力驱动,而另一些则依靠强制进料。在许多应用中,例如旋转压片机上的药片制造,粉体通过重力和强制进料流动的组合来填充模具。这两种机制各自的影响都取决于进料框架的几何形状、通过压片机的流速以及粉体的特性。显而易见,这些变量的变动范围都很大,因此这是一个复杂的过程,在颗粒属性和工艺参数认知有限的情况下,建模很有挑战性。

在大规模生产中,例如包装袋或容器填充,工艺可能按体积或质量填充。在这两种情况下,通常螺旋钻或旋转阀直接连接到进料料斗的底部。在这种配置中,控制填充效率的因素可能与片剂制造不同,但所有规模和所有工艺的效率都取决于材料属性与处理环境所施加条件的兼容性。

模具填充

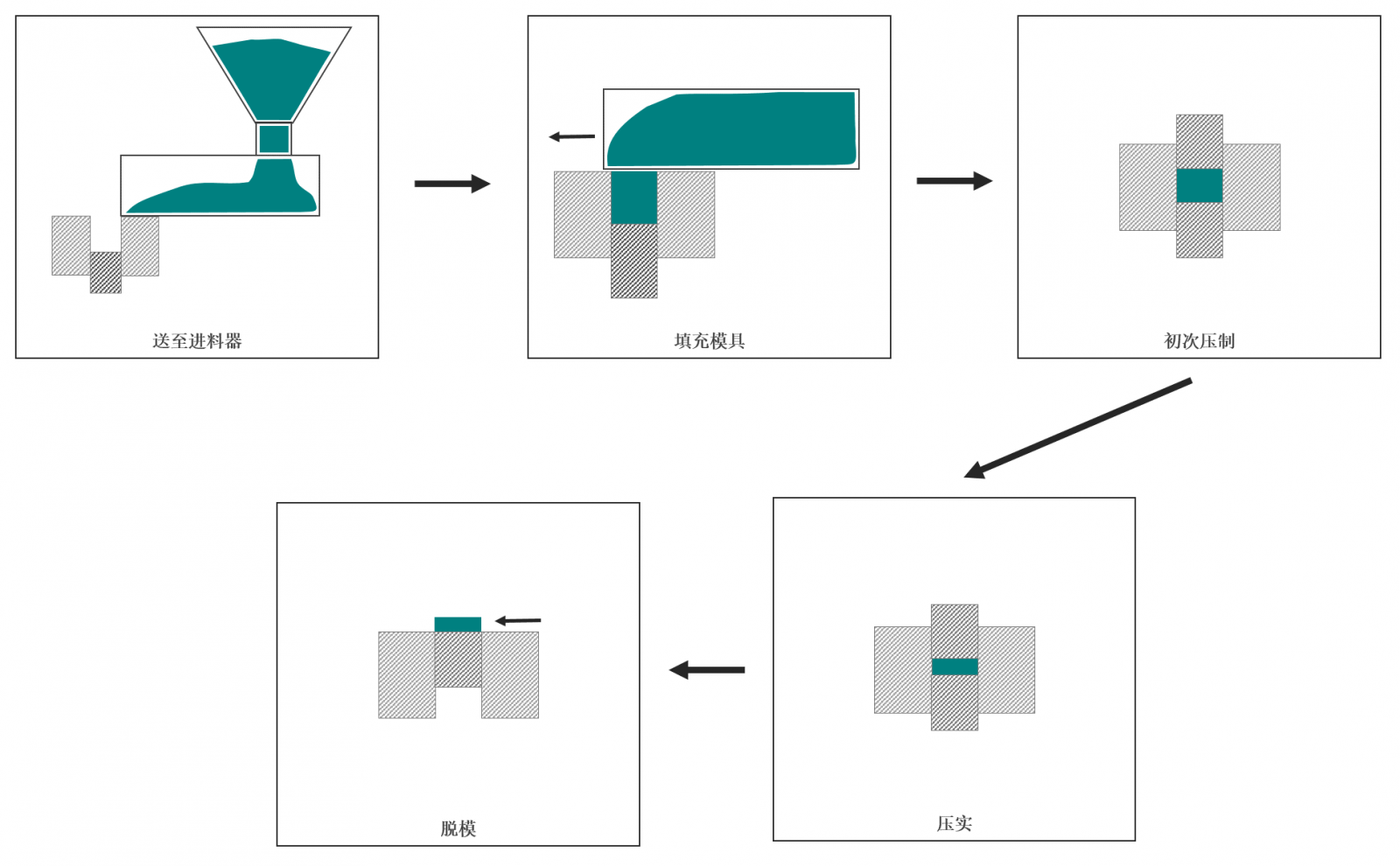

图1

在这个典型的模具填充工艺实例中,填充"料靴"相对静止的模具移动,与进料框架下方模具的移动方向相反,与旋转压片机中一样。填充过程可使用多种几何形状和配置,但目标一致 - 在一定的时间范围内实现目标的处理能力,能够均匀地填充模具。

在本案例中,将粉体从料斗卸到料靴中。料靴在模具上方横向移动,粉体流入下方的空腔中。这种配置是由重力诱发,所涉及的应力相对较低,因为料靴中固结粉体的应力较小。与之相比,压片机进料框架中的应力要高得多,因为进料框架桨叶强制将粉体在工作台上部循环。流入进料框架的粉体粘性将影响粉体循环时其内的应力以及进料框架相对于旋转台的速度。这些参数都可以单独设置,使得只需改变其相对于旋转台的速度,便能配置进料框架,产生一系列动态和应力条件。其效果是调节强制流动的流量,这将影响粉体流入模具以及从进料框架中流出模具。改变桨叶形状是控制强制流动 (而不是单纯重力流动) 对填充过程的影响比重的方法之一。

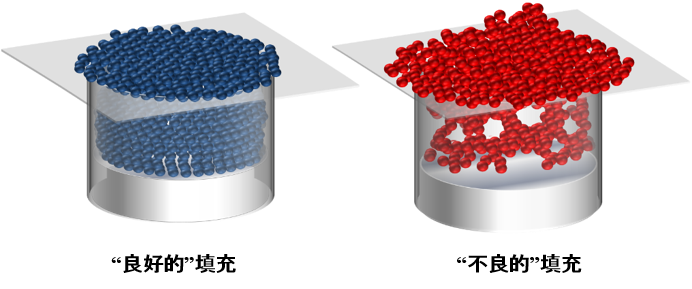

图2

所有粉体的处理都必须考虑粉体与工艺条件的兼容性。成功的产出 (本案例中为持续达到目标填充重量) 取决于过程中所施加的适宜条件下粉体的特性。不管是重力进料,或是强制进料,还是两者相组合,只能通过理解工艺条件,测量相关粉体特性来预测性能。

工艺目标是使用粉体均匀填充模具,以及松装产品中不能夹带空气,使得成品药片的重量差异低和含量均匀度高。与之相比,不良的模具填充将有夹带空气的团块,可能导致较高的重量差异,造成低含量均匀度的风险,同时当产品中夹带的空气经由压片机压制后,随后又在药片中膨胀时,并很可能导致药片分层 ("盖帽化")。

量化影响填充的机制

多种颗粒间相互作用机制将严重影响填充效率:

粘结力

由于静电力、范德华力和共价力的作用,相邻的颗粒将相互吸引。相邻颗粒间彼此无法独立运动,从而形成团块。最终结果将导致填充效率降低。

图3

FT4充气测试可量化颗粒间吸引力的大小。该方法先测量预处理后的粉体流动所需的能量 (基本流动能,BFE),然后将其与相同流动模式下所测得的能量相比较,但测试期间通入空气,使其流经粉体柱 (充气能,AE)。在低粘性的粉体中,相临颗粒间的约束较弱,彼此可独立运动。当在此类粉体中引入空气时,空气无法通过颗粒间隙,从而整个粉床流化。在这种状态下,颗粒与颗粒间只有很少、甚至没有接触,AE几乎降至零。与之相反,粘性粉体很容易形成团块,空气只能通过单个或渐少的通路流通,使得粉床几乎无法充气,从而堆积结构的变化很少。相比于BFE,AE还将有一定程度的降低,但AE的值很可能仍保持较高。

图4

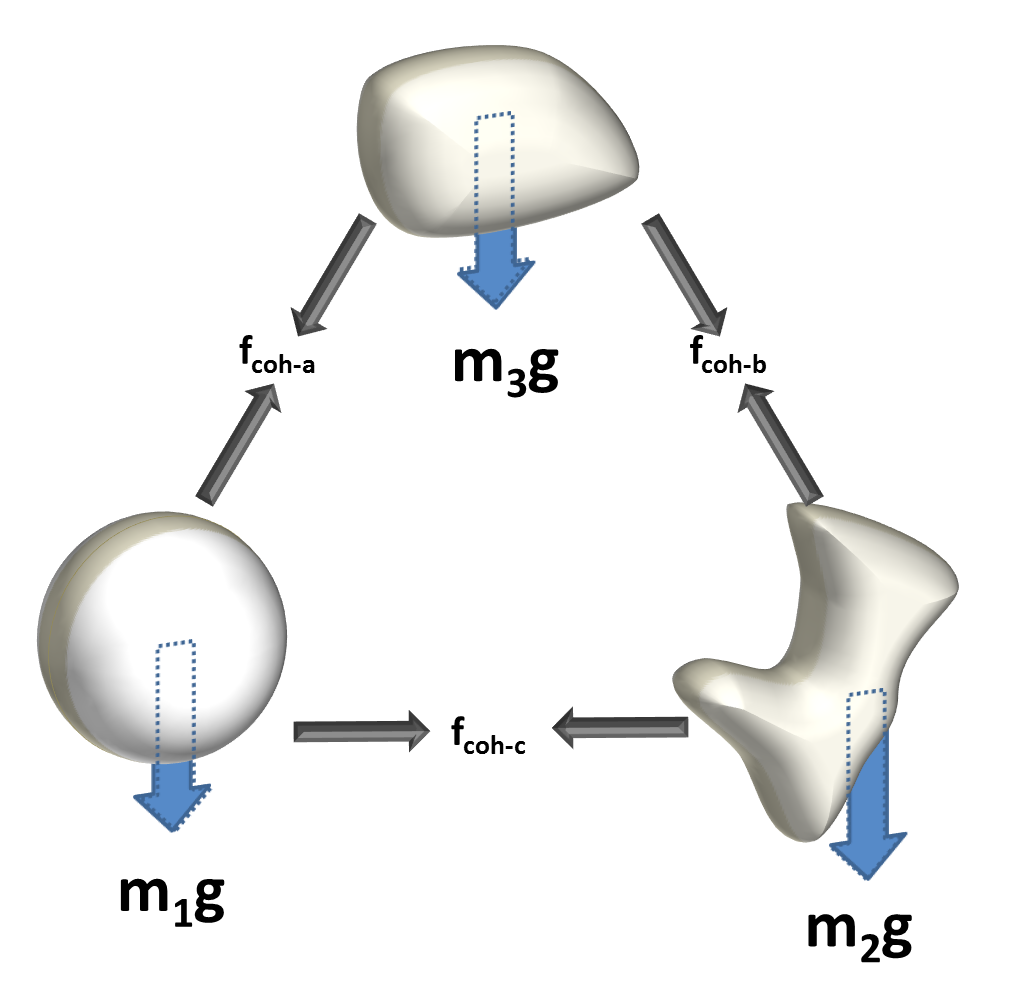

机械摩擦和颗粒互锁

不规则形状或表面质构粗糙的颗粒容易锁合在一起,形成临时的机械桥。其结果是,即使模具几乎是空的,粉体也很难流入到模具中。

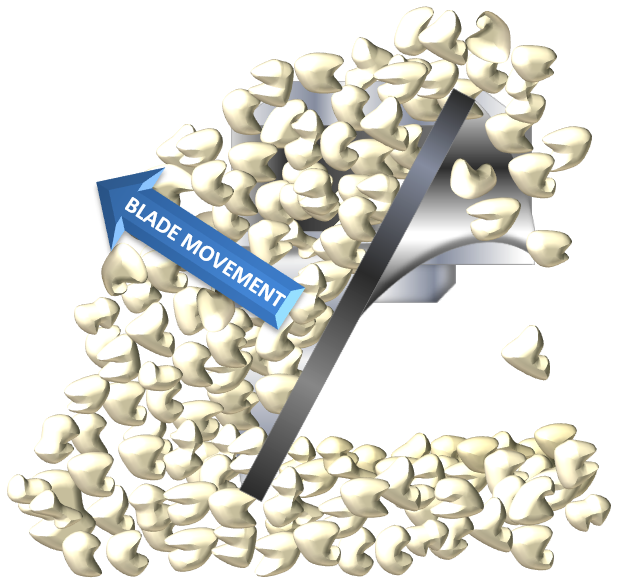

图5

比流动能 (SE) 从动态测试中推导出,该测试测量颗粒在无约束状态下彼此相对运动的阻力。桨叶从粉床底部移动到顶部 (与BFE和AE测试相反),使得测试对颗粒间的互锁和摩擦极为敏感。比流动能越低,机械互锁越小,粉体在无约束状态下的重力流动的可能性越大。

图6

透气性

透气性是衡量空气流经粉体难易程度的一个指标。在大多数配置中,都需要空气在颗粒间流动,以便粉体从模具中流出。低透气性通常导致间歇式流动和不良的填充。

图7

要量化透气性,当在粉体底部以恒定的速度通入空气,然后测量粉床上的压降。通气活塞将粉体保持在一定位置上,

同时让空气穿过粉床,轻松逃逸。活塞还可用于固结粉体,测量压降与固结的函数。粉体顶部的气压是零 (或大气压力)。

粉体柱底部测得的气压代表了在给定固结负载和空气流速下粉体对气流的阻力。

图8

量化填充性能

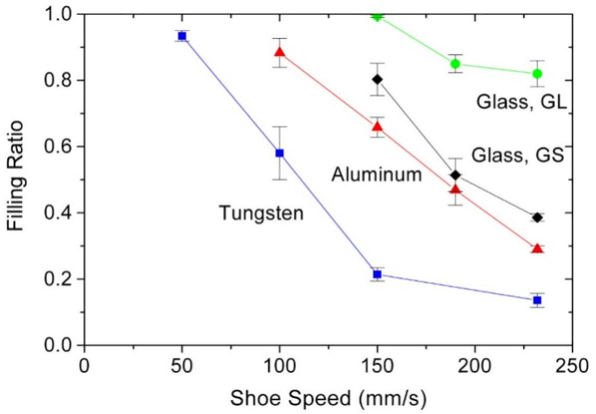

该模具填充过程的实例涉及含有粉体的料靴相对固定的模具,以受控的速度移动。填充率通过计算填充后模具中的粉体质量与使用该松装粉体材料填充满模具所需质量的比值得到。比值为1.0表示模具完全填满,而值为0.2表明模具仅填充了20%。

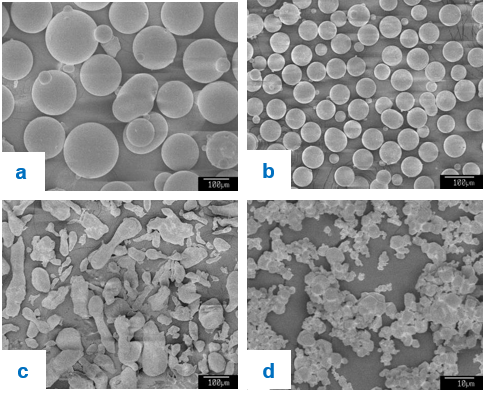

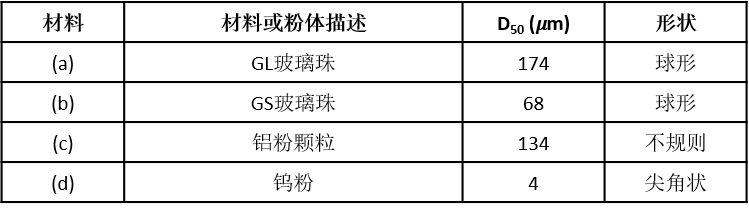

测试中选取了四种材料,其粒径和形状已知各不相同。对于每种材料,都以一系列不同的料靴速度完成实验。

图9

与其它粉体相比,钨粉在操作中的性能最差,即使在的料靴速度下仍无法实现填充,在的料靴速度下几乎无法填充。与之相反,大玻璃珠的模具填充效率,甚至在中等的料靴速度下也能实现填充。小玻璃珠和铝粉的性能中等,可实现超过75%的模具填充,但这需要较慢的料靴移动速度。

FT4粉体流变仪™测试结果

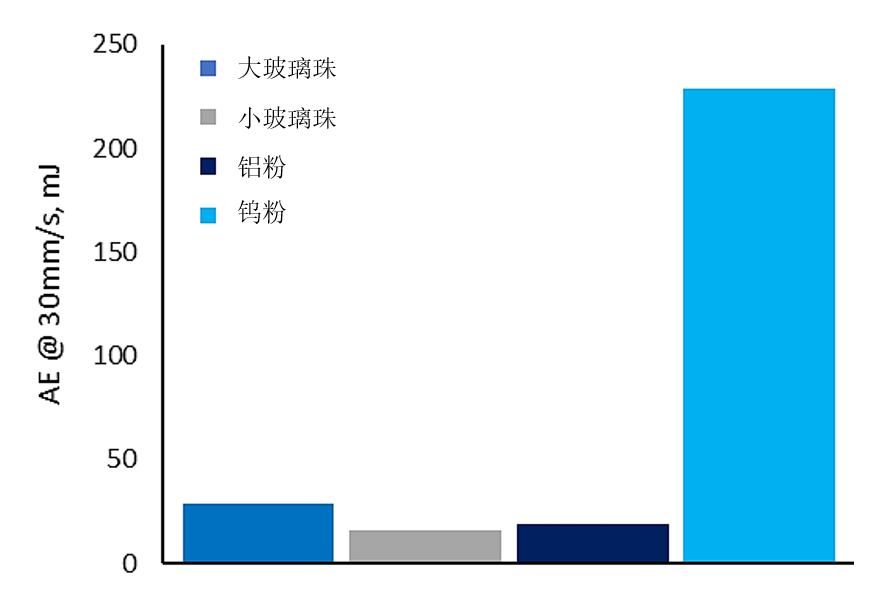

Dynamic Testing: Aeration

在所有的样品中,钨粉产生的AE,表明它对充气最不敏感。与之相比,其它三种样品产生的AE都很低,表明它们可以完全地流化。对充气敏感度低是强性的一个指标,因为颗粒间作用力很强将阻止空气从颗粒间通过,导致粉体的充气状态不均匀。

图10

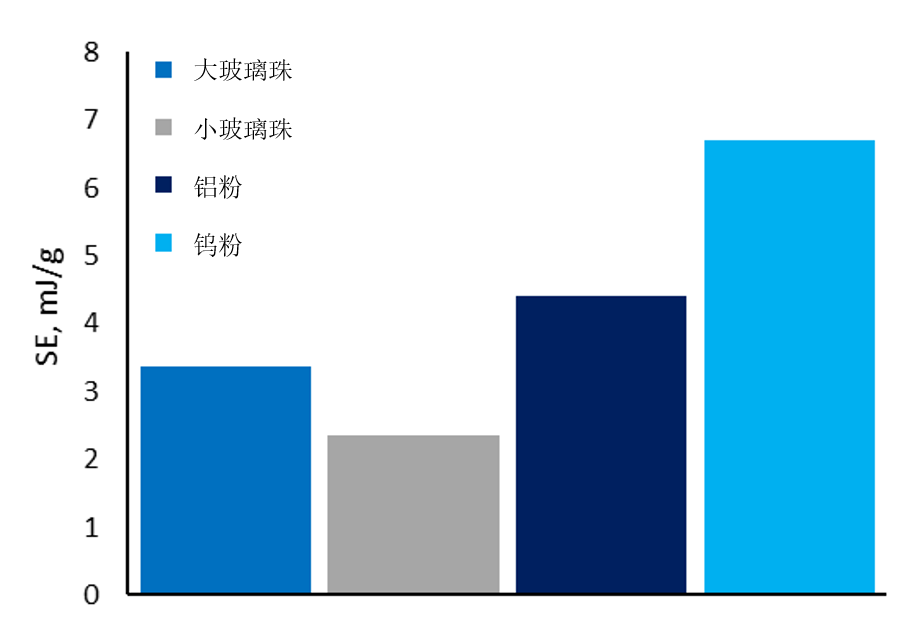

动态测试:比流动能

在所有样品中,钨粉产生的SE,表明它的机械互锁和摩擦作用,进而表明它具有较强的粘性。与之相比,两种玻璃珠样品产生的SE都很低,而小玻璃珠产生的SE要比大玻璃珠更低 (颗粒间互锁程度较低),尽管大玻璃珠的模具填充效率更高。

图11

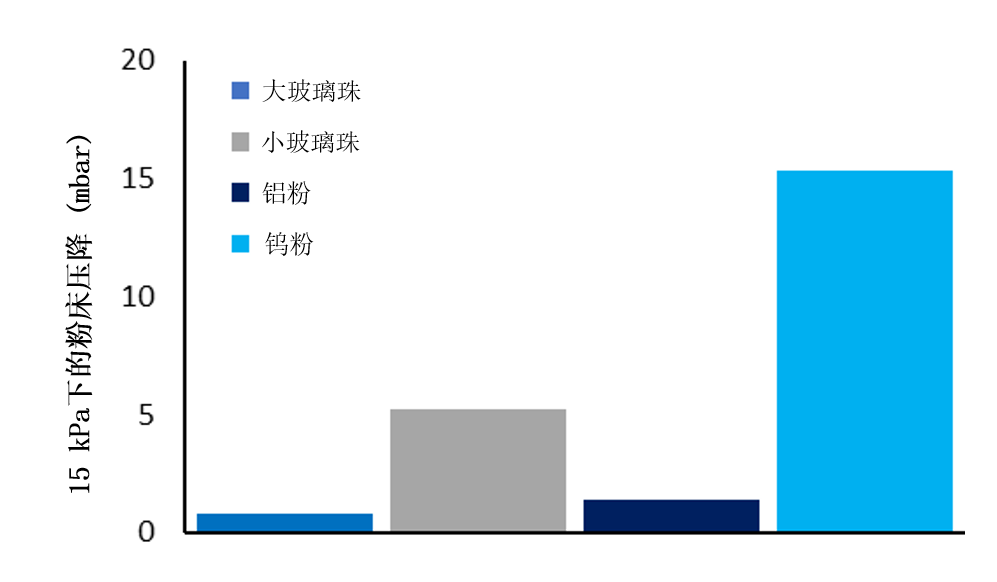

整体测试:透气性

大玻璃珠粉床上的压降最小,表明它的透气性。小玻璃珠的压降相当高,表明它的透气性较差,夹带的空气随粉体进入模具中后需要更多的时间逃逸。在所有样品中,钨粉产生的压降,表明它的透气性最差。低透气性通常与一些操作中的粘性行为有关。

图12

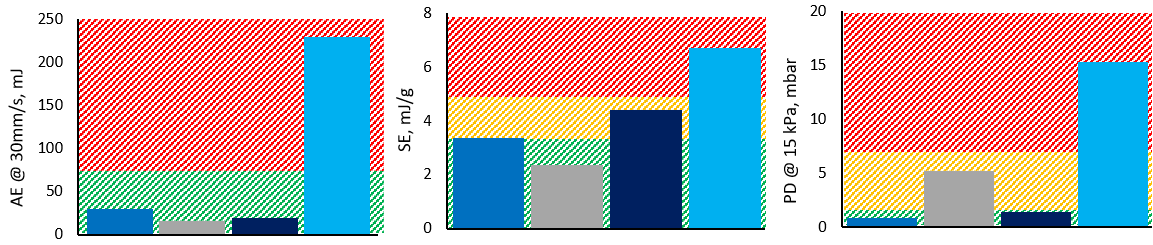

构建设计空间

观察三个数据集,能够构建预测过程性能的设计空间。

图13

大玻璃珠代表良好的性能,因此其性能可用于定义每项参数的容许值(图中的绿色区域)。与之相反,钨粉代表不良的性能,因此其性能可用于定义不可接受的极限值(图中的红色区域)。

性能居中的粉体可用来微调设计空间,特别是必须满足多个条件的地方。例如,铝粉和大玻璃珠的AE和PD值相近,但表现得相当糟糕。这可能是由于较高的SE值,因此需要定义SE的可接受限。与之类似,小玻璃珠产生较低的AE和SE值,但是较高的PD值也会导致较差的性能,因此也需要定义该值的限度。

如果在工艺中使用新处方或混合物,在操作前评估其属性,确定其加工表现,同时识别不合适的处方。在每种测试中的属性都位于"绿色"区域,则可预估该粉体在填充操作中会有良好的表现,与大玻璃珠类似具有较高的填充率。如果结果位于"红色"区域,则粉体很可能在操作中表现很差,在任何的应用条件下都将有问题。应将位于"红色"区域中的样品从工艺中剔除,避免进入加工过程,以防止不良的填充性能,提高生产率,同时减少废品。如果结果居中位于"琥珀色"区域,则具有表现不佳的风险,可能需要调节工艺设置,以实现可接受的填充率。

结论

FT4粉体流变仪的动态和整体特性表征技术可清晰、可重复地区分在过程中有不同表现的四种样品的差异。结果还表明,单个技术可能不足以全面描述过程性能,需要采用多元方法。

测试显示,对充气敏感、低粘性(低AE)、相对较低的机械互锁和摩擦作用 (低SE)、高透气性 (低压降) 的粉体在操作中的表现。与之相反,对充气不敏感、强颗粒互锁、低透气性的粉体很可能会有较多的问题。数据还显示,透气性是极具影响的参数,即在该过程中,动态流动属性并非的粉体 (例如,大玻璃珠) 仍表现出的填充效率。通过这种理解过程的方法,我们可以定义设计空间,从而评估新材料,预测其性能。

粉体流动性并非材料的固有属性,而是粉体在特定设备中以所需方式流动的能力。成功的加工过程需要粉体与工艺的完美匹配,相同的粉体在一个工艺中性能良好,而在另一个工艺中却不佳的情况并不罕见。这表明需要多元特性表征方法,得出的结果能够与工艺评估相联系,从而构建对应于可接受的工艺行为的参数设计空间。FT4多元法模拟一系列单元操作,从而直接研究粉体对各种工艺和环境条件的响应,而不是依靠单一的特性表征来描述所有的过程行为。

作者简介

Tim Freeman,富瑞曼科技有限公司总经理

自20世纪90年代末,Tim Freeman作为粉体表征公司富瑞曼科技有限公司的总经理,在FT4粉体流变仪®和通用型粉体测试仪的设计和持续发展方面发挥了重要作用。Tim与各专业机构合作并参与行业活动,对促进粉体加工领域的发展做出了杰出贡献。

Tim拥有英国萨塞克斯大学的机电一体化学位。他是美国结构化有机微粒系统工程研究中心 (Engineering Research Center for Structured Organic Particulate Systems) 许多项目组的导师,并经常组织粉体表征和加工领域的行业会议。作为美国药学科学家协会 (AAPS) 的“过程分析技术”焦点小组的前任主席,Tim是制药技术编辑顾问委员会的成员,以及《欧洲药物评论》杂志的行业专家组成员。Tim还是化学工程师学会“颗粒技术”特别兴趣小组的委员会成员、ASTM负责粉体和松装固体的特性和处理的D18.24小组委员会副主席,以及美国药典 (USP) 通论 — 物理分析专家委员会 (GC-PA EC) 的成员。

点击下图,预登记观展

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57