固体剂型药物一直广受欢迎,可以看到,大多数药物活性成分仍然采用片剂形式给药。在全球范围内,片剂制造商采用的各种机械设计可以追溯到一个多世纪前所开发的设备。当今最先进的压片机每小时可生产多达一百万片,但不管运营规模如何或者使用了何种机械,所面临的最根本挑战却依然不变。成功的片剂制造有赖于用均匀的松装混合粉体填充模具,经压片后,形成一致而稳定的产品。

可能除了压实之后紧随的包衣步骤外,片剂通常可被视作是制造过程的最终产品。在考虑流程优化时这一点十分重要,因为工艺中很多步骤是为了向压片机输送合适的混合料。这些步骤可能包括喂料、筛选、混合、造粒、干燥、研磨、分类以及润滑。

上述不同阶段工作的波动,或者实际上是原料的变化,会对输送给压片机的混合料的特性产生影响,进而影响到加工效率。深刻了解粉体的哪些特性在压片过程中起作用,或者哪些上游工序发挥实质性影响,有助于在适当的加工阶段实现改进。这将提高产量并提升成品质量。

在本文中,我们将检视自混合料从料斗输出到片剂产出的压片全过程,同时还会考虑粉体所处的不同条件。在以上分析的基础上,我们将探讨在每一环节,哪些粉体特性对性能起重要的决定作用,强调对有望准确反映加工过程中粉体表现的变量进行测量的必要性。本文所包含的数据显示,振实密度与剪切测试等不同技术对于特定应用具有一定价值,但对于加工特性的某些方面却又关系不大。

准备压片混合料

在片剂中,活性药物成分(API)常常只占成品的一小部分。压片之前的工序旨在将API添加到混合料中,进行有效加工以生产出合格片剂。其成分通常包括赋形剂、填充剂,以及能对产品性能起积极作用的成份,如改善流动性的助流剂以及防止与压片机粘连的润滑剂。

将这些原材料进行筛选、造粒、干燥、研磨、分类并混合,以独立或组合方式制成压片机所需的原料。这通常涉及诸多步骤,常采用批量处理方式,加工好确定数量的材料并经测试以确保其可用于下一个工序。

每种成分及阶段操作都可能由于以下因素导致差异:

► 原材料供应

► 人工干预(特别是当工厂采用人工控制时)

► 采样和分析测试方法的变化

► 环境影响

► 工艺设备性能及计量方面的局限

在制药行业中,在每个加工步骤后都要对材料进行测试,以量化变化。但这就带来了一个问题:如何表征“处理中的”材料以确保成功呢? 压片机处于流程的末端,因此,这一过程中所有导致变化的根源最终都会在压片机这一环节集中体现出来.

对差异的有效管理首先取决于能否检测出问题。这意味着,对于确定所喂入或经处理后的材料为合格的参数,必须能可靠地识别不符合后续工序处理要求,并(或)将导致生产出不合格产品的材料。即,该参数必须建立在密切关系到是否能取得成功的各项特性基础之上。在整个过程以及对喂入的混料也贯彻这种方法,对优化产量及产品质量十分重要。而这一方法则依赖于鉴别与测量对操作效率及最终产品质量有决定性影响的粉体特性。

分析压片过程

粉体的表现受一系列,从粒子的大小和形状到固结与充气程度等系统性因素在内的不同变量的影响。这种复杂性很难预测粉体行为,甚至很难根据实际加工条件中不具代表性的情形下获得的测试数据进行可靠的推断。为获得可靠的流程优化依据,就必须选择可模拟加工环境的适当的表征技术。

将混合料制成片剂往往是一体化的过程。但细致的分析揭示出存在四个不同阶段,尤其是适用于粉体的条件,包括:

► 从料斗卸料

► 流入并通过喂料框

► 压片,随后弹出

片剂制造始于以均匀、受控的流速从料斗中投放混合料。在重力作用下,材料流以相对较低的流速进入喂料框。在料斗内,所存储的粉体材料的重量会产生适度的压力。由于粉体与容器或粉体之间的交互作用,可能会产生足以阻碍流动的固结。因此,粘结性和剪切强度与粉体特性密切相关。

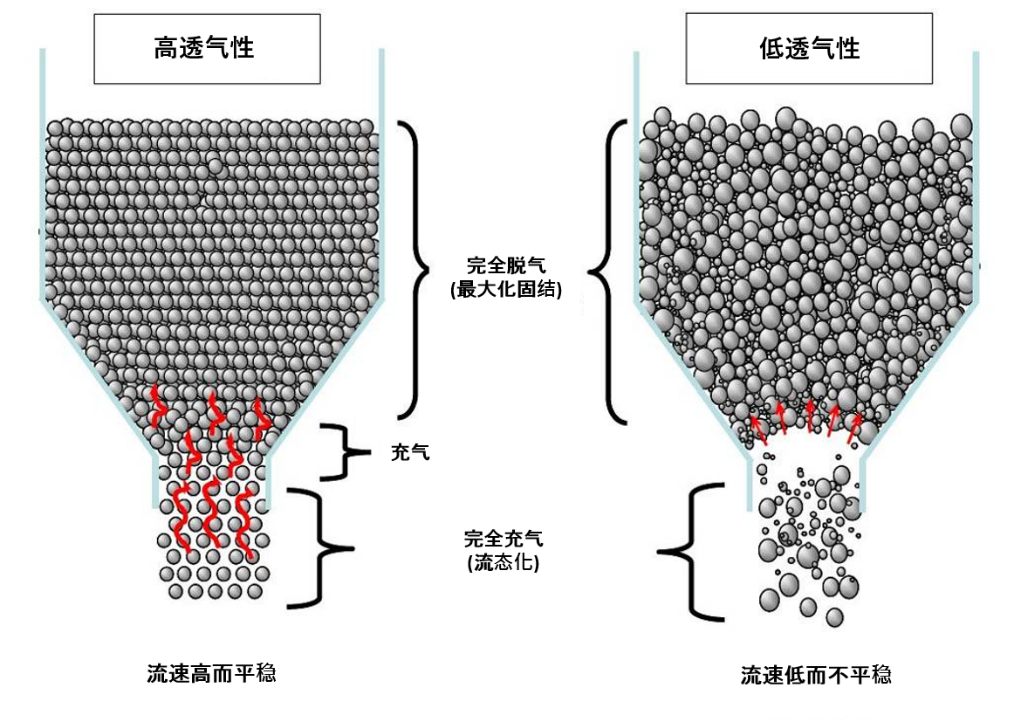

需要进行控制意味着从料斗卸料到喂料框要经由封闭的管路完成。此时,粉体能够在重力作用下轻松流动很重要,同时,粉体的透气性同样也很重要(2)。因为如果粉体透气性低,会阻碍平滑流动所需的空气回流,从而导致粉体“冲”进喂料框内(见图1)。这可能造成喂料框内压力不稳,频繁变化,以致压片机控制系统无法充分抵消其影响。反过来,这又会导致所生产的片剂重量发生变化。相比之下,透气性更佳的混合料则通常流动更均匀,并最终带来更稳定的产品。

图1:透气性更佳的混合料通常从料斗中均匀流入,

而那些透气性较低者则可能造成不平稳的低速流动,

对加工效率和产品质量产生不利影响。

喂料框内的粉体被刮入模具,以确保完整填充。混合料适度松装,但当框架上的刮片旋转时,混合料被以相对较高的速度剪切。可能出现结块和摩擦问题,并因在这一过程中需要循环粉体而加剧。两种情况都可能造成混合料的偏析,导致成品片剂不均匀,而摩擦还会产生粉尘,形成细粉而降低加工效率并影响成品片剂的特性。

在喂料框内,粉体在重力作用下流动,但也可能会存在“强制流动”的因素,视刮片的设计而异。调整刮片角度有助于迫使粉体进入模具,提高充填效率,但这取决于粉特性质。优化喂料框内粉体的流动机制,有利于提高均匀性及模具填充速度,但这依赖于对粉体在不同条件下的流动情形,特别是材料对受力条件反应的特征的了解。

能否生产出均匀的片剂,有赖于模具的均匀填充。前面的讨论突出了在这种环境中流动特性的重要性,但粉体对气流的反应同样十分重要。可快速排出所裹挟的空气的透气性良好的配混料,可迅速稳定下来,并有效地填充好模具。反过来,空气能提供润滑并促进配混料在喂料框内的流动。因此,材料释放空气太过容易也可能影响流动的一致性。因此,准确了解粉体对气流如何反应,对于这部分工艺的优化十分关键。

在最后的压实阶段中,压实粉体能否取决于高应力。粉体的可压实性与此相关,因为它能量化冲头运动对粉体的影响。粘结性也与此有关,因为它能够表明粒子由于其粘附性而发生粘连的强度、以及材料粘连到压片模具上的可能性。然而,如果粉体流动不顺畅,就无法有效地填充模具,而这时压实特性也就变得无关紧要了。要获得加工成功,需要能满足各个工艺阶段要求的粉体材料。

选择最佳的粉体表征技术

压片机的例子表明,了解粉体在不同条件下的表现是何等重要,从而突显出采用单一粉体测试技术的局限。历史上,制药行业一直依赖于豪斯纳比率和卡尔指数等参数,它们都源自振实密度技术,而更近些的则基于剪切测试。当试图获取有助于支持压片优化的信息时,这些方法确实有一定用处。

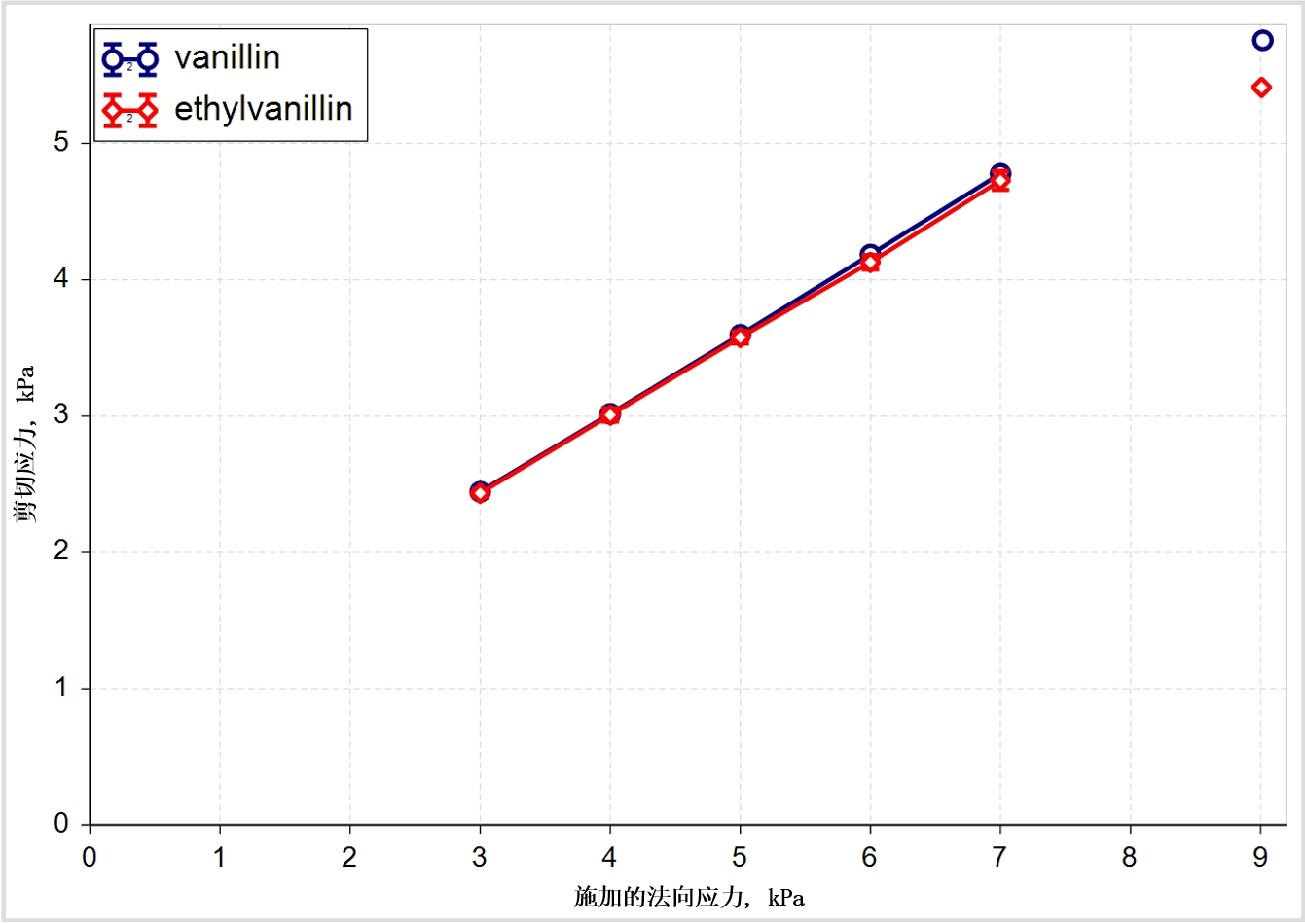

例如,目前仍被广泛使用的剪切测试的开发,是针对料斗设计和故障诊断服务的。它提供了与料斗的设计和运行以及采用更高应·力的压片阶段相关的有价值的抗剪切强度数据。但如图2所示,压片工艺中的其它过程所采用的应力要小得多,与能生成可支持这些过程的另外一些技术相比,剪切测试则不那么有用了。

图2(a) + 2(b):剪切数据显示这两种赋形剂极其相似,

而流动能测量则表明在某些情况下其表现可能会完全不同

针对香兰素和乙基香兰素提供的剪切数据显示它们极其相似,而动态流动能测量所反映的情况则截然不同,这表明材料在某些情况下可以表现出不同的行为。流动能由通过测量叶片旋转通过粉体样品时所受的轴向力和旋转阻力而测得。叶片向下旋转会在向下和水平方向施加应力,而向上移动测量的流动能则与重力诱发的流动更为密切相关。

这里的数据表明,尽管这两种材料可能在料斗中的表现相同,但当涉及到如何黏合在成品片剂中时,材料在喂料框内的表现则完全不同。材料进入喂料框、随后进入模具,以及对一系列刮片设计的反应,都可能是不同的。

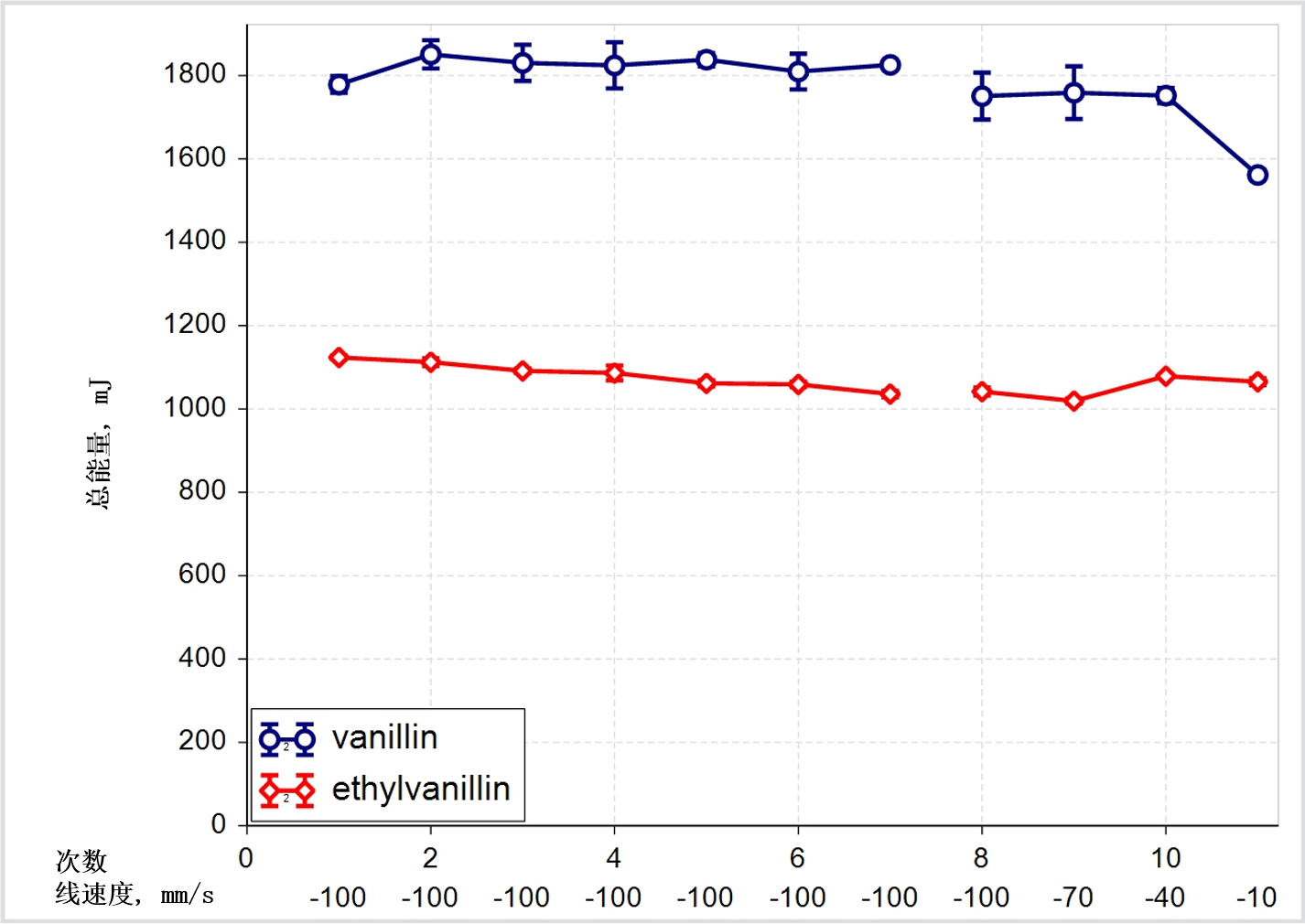

这种比较带来了一个问题:通常在这一场合用于检测并比较流动性的其它技术究竟效果如何呢?图3对比了不同振实密度下的流动能数据。

图3:对于这一系统,在粉体流动性变化的检测方面,

振实密度数据的敏感度远低于流动能测量数据。

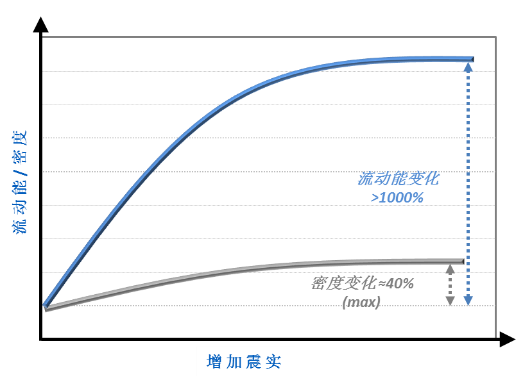

这些结果表明,尽管振实密度测量确实能侦测出显示粉体特性差异的变化,但其敏感度远低于专用于流动特性测量的动态技术。因此,对振实密度的测量可能无法侦测出在压片过程中材料的流动特性的变化。

纵观片剂制作的全过程,突显出可方便测得以优化各工序表现的一系列特性,包括:

► 剪切特性:用于料斗的设计和问题诊断,以及有足够粘结性的配方的开发,从而在特定的压片条件下形成稳定的片剂。

► 松装特性:如透气性和可压实性,评估粉体对气流的反应,被排出空气是否容易分散,以及压实对混合料的影响。

► 直接量化不同条件下流动性的动态特性:用于优化通过喂料框的流动,评估不同叶片设计的影响,研究空气对粉体流动性的影响,并量化充气和脱气表现。动态测试还可用于评估粉体稳定性,因此,它是研究摩擦、偏析和(或)结块可能性的有用工具。

根据上述测量建立的特性数据库,可严格定义出最优的配混参数。此外,这些数据还能支持调查哪些上游工艺参数最终将决定压片性能及最终产品质量。这些策略非常有利于推动在既有知识基础上向更高效制造的发展。

总结

在制药行业中,加工效率和更有效受控的生产越来越受重视。在生产中,不可能完全消除各种可能引起变化的根源,但对其影响加以消除和控制则是可行的。这有赖于识别、测量并控制那些可决定加工效率及成品质量的参数。

在固体制剂制造中,要实现这一目标需要一个适用且敏感的粉体测试工具,以便可靠地生成与工艺性能直接相关的各种参数。实现这一目标的关键是,有一项能够有效模拟特定加工环境的技术,就像压片分析所显示的那样,加工环境可能存在极大的差异。这种情况下,融合了剪切和松装特性测试等已有技术和动态测试技术等已被证明颇具价值的新方法的仪器,就尤其显得珍贵了。通过提供可供选择的技术,这种系统让用户能根据其特定应用定制测试,并获得工艺设计、优化和控制所需的最佳信息。

参考材料:

[1] ‘Process Robustness’ PQRI white paper. Available for download at / ‘工艺稳定性’PQRI白皮书,可通过以下链接下: http://www.pqri.org/pdfs/whitePapers/process_robustness_White_Paper-final_draft_of_10_05.pdf

[2] Carlson, G and Hancock, B ‘Development of a material sparing method to determine powder permeability to air’ / 《中提供的《确定粉体对空气透气性的节材方法开发》Delivered at AAPS 2008.

[3] Freeman R. “Measuring the flow properties of consolidated, conditioned and aerated powders — A comparative study using a powder rheometer and a rotational shear cell” /《已固结、预处理和充气粉体流动特性的测量——使用粉流变仪及旋转剪切测试单元进行的一项比较性研究》Powder Technology 174 (2007) 25–33 / 粉体技术174(2007)期,第25-33页.

作者简介

Tim Freeman,富瑞曼科技有限公司总经理

自20世纪90年代末,Tim Freeman作为粉体表征公司富瑞曼科技有限公司的总经理,在FT4粉体流变仪?和通用型粉体测试仪的设计和持续发展方面发挥了重要作用。Tim与各专业机构合作并参与行业活动,对促进粉体加工领域的发展做出了杰出贡献。

Tim拥有英国萨塞克斯大学的机电一体化学位。他是美国结构化有机微粒系统工程研究中心 (Engineering Research Center for Structured Organic Particulate Systems) 许多项目组的导师,并经常组织粉体表征和加工领域的行业会议。作为美国药学科学家协会 (AAPS) 的"过程分析技术"焦点小组的前任主席,Tim是制药技术编辑顾问委员会的成员,以及《欧洲药物评论》杂志的行业专家组成员。Tim还是化学工程师学会"颗粒技术"特别兴趣小组的委员会成员、ASTM负责粉体和松装固体的特性和处理的D18.24小组委员会副主席,以及美国药典 (USP) 通论 - 物理分析专家委员会 (GC-PA EC) 的成员。

www.micromeritics.com.cn

info@freemantech.com.cn

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57