单克隆抗体(mAbs)已用于治疗癌症、自身免疫疾病及 RSV 和 COVID-19 等传染病。尽管单抗疗法成效显著,其高昂成本仍限制了在中低收入国家(LMICs)的普及。单抗生产的主要成本驱动因素是制造能力 —— 自建或扩建产能需大量风险资本投入,且面临商业需求和监管审批的不确定性。随着成本和供应受到更多审视,多种制造模式(自建 vs 合同制造)和规模化策略成为提升效率、降低成本的关键。为满足患者需求的大规模生产,单抗制造主要有三种规模化策略,各有优劣:扩大规模(Scale Up)、增加数量(Scale Out)和延长时间(Scale By Time)。

策略对比

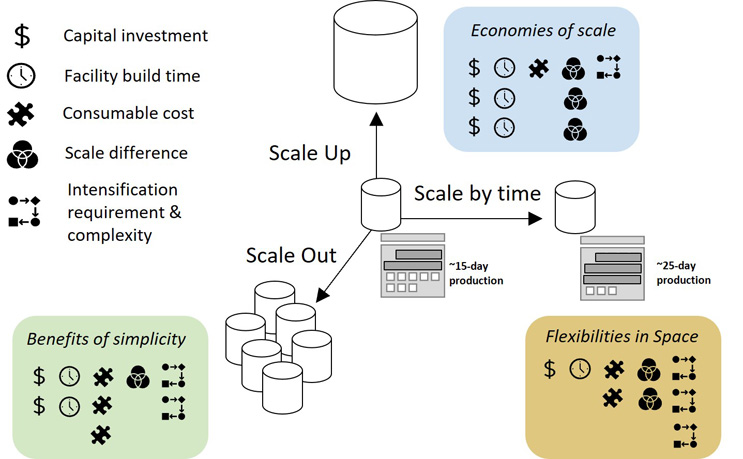

选择策略时需综合考虑成本、速度、灵活性等关键因素。图 1 展示了三种策略的优缺点:

图1 说明:通过三个维度对比单抗商业化生产的规模化策略:

Scale Up(扩大规模):增加反应罐体积

Scale Out(增加数量):增加反应罐数量

Scale By Time(延长时间):延长反应罐运行时间

对比指标包括资本投入、设施建设时间、耗材成本、开发与商业化阶段的规模差异及工艺复杂度。符号数量表示影响程度(1 个:低;2 个:中;3 个:高)。改编自 Chen C. et al.(2025),CC BY-NC 许可。

三种策略详解

扩大规模(Scale Up)

方法:使用 12,000 升以上的不锈钢发酵罐。

优势:高需求产品易实现规模经济。

劣势:前期资本投入高、设施建设周期长(需更大空间及配套基础设施);大型罐体清洁灭菌成本显著。

增加数量(Scale Out)

方法:采用 2,000-6,000 升的一次性生物反应器,增加反应罐数量。

优势:前期投资低于 Scale Up,设施建设更快;产能不足时可灵活复制罐体或新建工厂;单批次污染仅影响小罐体,风险可控。

劣势:多罐体运营复杂度增加;一次性耗材成本上升,经济性未必优于 Scale Up。

延长时间(Scale By Time)

方法:通过工艺强化和连续制造技术延长生物反应器运行时间(通常超两周),而非依赖更大或更多罐体。

优势:最小化工厂占地面积、建设时间和设施成本;消除生产间隙设备周转所需 “空白时间”。

劣势:若单批次规模不足,设备维护、设施运营等固定成本可能抵消收益;工艺开发需投入更多时间和资源。

持续分析的重要性

针对有价格或供应压力的产品,制造商需在全生命周期内进行成本与供应评估。早期及持续的生产成本(COGs)分析对 LMICs 产品尤为关键,可指导工艺开发与决策(如选择制造模式和规模化策略)。

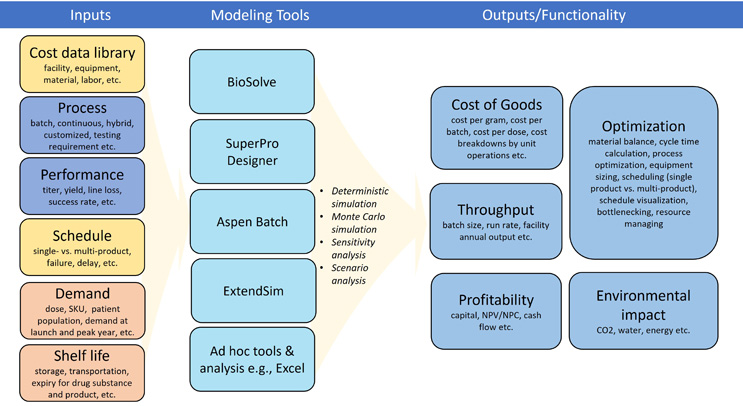

现有软件工具(如图 2)可辅助评估设施、工艺及产品相关因素:

图2 说明:左侧为建模输入(黄色:设施相关;蓝色:工艺相关;红色:产品相关);中间为工具类型;右侧为输出功能。改编自 Chen C. et al.(2025),CC BY-NC 许可。

例如,基于 Excel 的流程模拟器可分析设施、工艺、设备及原材料与人工成本,支持定制化数据对比不同策略的成本、供应及环境影响。

结论

制药商需保持高效、敏捷和灵活,以在竞争中生存并实现单抗在 LMICs 的疾病控制潜力。以比尔及梅琳达・盖茨医学研究所开发的疟疾单抗为例,持续成本与供应分析已用于指导低成本工艺开发(如选择最适配的规模化策略)。若成功为 LMICs 开发经济有效的疟疾单抗,该模式可推广至其他单抗,提升高收入国家(HICs)的可及性与利润。

单抗开发机构和制造商已具备技术、经验和工具服务 LMICs 市场。通过工艺创新和成本优化,生产可负担单抗不仅可行,更是全球健康的关键。未来应将 LMICs 视为潜力未被充分挖掘的重要市场,而非仅作为补充。

参考来源:

https://www.bioprocessonline.com/doc/strategies-for-mab-manufacturing-how-do-you-choose-0001

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57