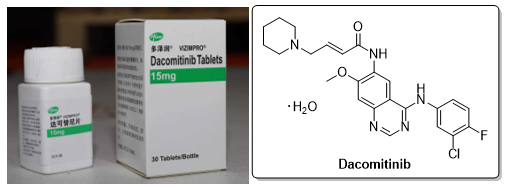

达可替尼(Dacomitinib)

达可替尼是由辉瑞(Pfizer)开发的第二代EGFR小分子靶向药物。 2019年5月15日,中国国家药品监督管理局正式批准达可替尼片(多泽润)于国内上市,可单药用于表皮生长因子受体(EGFR)19号外显子缺失突变或21号外显子L858R置换突变的局部晚期或转移性非小细胞肺癌(NSCLC)患者的一线治疗。此次获批首次实现了国内与美国、欧洲、日本等国家的全球同步递交并获得监管部门的批准。

达可替尼疗效优异,相比第一代的吉非替尼,达可替尼为患者带来了PFS和OS的双重获益,突破了第一代TKI,以及第二代TKI阿法替尼无法为患者带来OS获益的瓶颈。需要特别指出的是,研究显示达可替尼在亚洲人群中的OS获益与整体人群保持一致,中位OS达到37.7个月, 成为唯一一个针对亚裔人群做出显著OS差异的EGFR-TKI。国内肿瘤专家认为,未来达可替尼序贯三代EGFR-TKI如奥希替尼的"2+3"模式能够给国内患者带来更多获益。

从实验室药物发现到为临床实验提供样品,再到商业化大生产,达可替尼合成工艺的不断优化为其成功上市一路保驾护航。达可替尼合成工艺开发可大致分为三个阶段,第一阶段是对实验室药物发现的合成路线进行优化,作为早期工艺开发,第二阶段是N-芳基化路线的开发,第三阶段为经Dimroth重排反应,最终用于商业生产的后期工艺路线开发。

达可替尼早期工艺开发

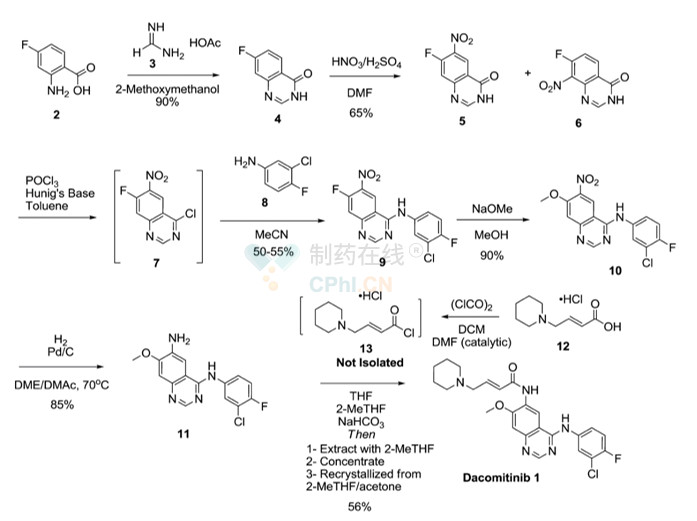

药物发现阶段合成路线评估

早期开发阶段的重点在于质量、速度以及可放大性,基于此,研究人员首先对实验室内药物发现阶段的合成路线进行评估(图1)。该路线以2-氨基- 4-氟苯甲酸2与醋酸甲脒3为起始原料,缩合得到中间产物4。而后,经区域选择性硝化得到5、6两种同分异构体,比例为 5:1,通过分离纯化得到目标中间体5。利用POCl3与5反应得到氯喹唑啉中间体7,而后与8亲核芳香取代进一步得到9。然后,NaOMe亲核取代得到中间体10。硝基还原反应生成芳胺11,芳胺11与原位生成的酰氯13反应生成所需的API达可替尼 (Dacomitinib)。

图1 实验室药物发现阶段的合成路线

研究人员对药物发现阶段合成路线评估后认为,该路线设计较为合理,所有步骤都能以良好(good)至极好(excellent)的收率提供目标产物。但是,该路线同时也存在两个主要问题:

1)尽管中间体9的原位收率很好,但后处理时产物大量损失于母液当中,分离收率并不理想;

2)催化加氢还原硝基的方法难以控制:当条件不能得到很好的控制时,会生成少量脱氯杂质,而这些杂质在下游步骤中难以清除。该脱氯反应对钯催化剂极其敏感,氢化器中残留的痕量催化剂足以导致脱氯杂质的形成。

此外,中间体11在有机溶剂中的溶解性也很差,需要利用DME和DMAc的混合溶液才能溶解11以滤除催化剂,而后通过蒸馏除去DMAc,该操作显然需要进一步优化。

为了满足临床前和临床研究的API要求,研究人员对实验室药物发现阶段的合成路线进行了改进。

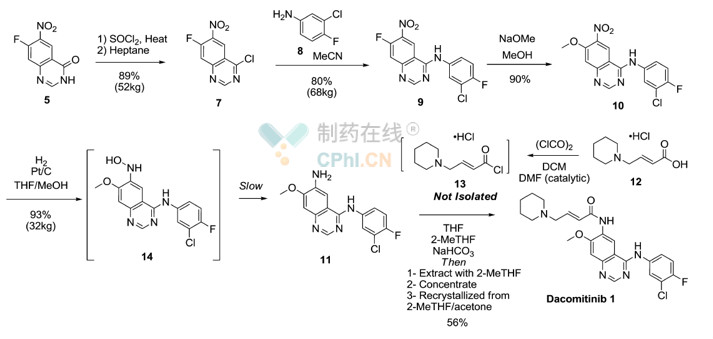

药物发现阶段合成路线优化

由于中间体5可较为容易的大量制备,因此研究人员选择以中间体5作为起始原料对路线进行优化(图2)。在最初的路线中,中间体9通过叠缩工艺(telescoped process)得到,但是,研究表明,将该叠缩工艺分为两个单独的步骤能够获得更高的收率。在原叠缩工艺中,由于第一步脱水氯化以甲苯作为溶剂,会造成大量产品损失于母液当中,分离收率一般在50-60%之间。即使是相对少量的甲苯也会造成巨大的损失。选择以6当量的SOCl2对中间体5进行氯化,反应结束后,将正庚烷加入至反应体系中,产物7结晶析出,极大降低后处理难度。而后,将分离得到的中间体7与化合物8反应得到9,分离产率能够达到80%。该两步工艺已在中试工厂成功实现了70公斤规模的制备。氟与甲氧基取代反应收率较高,但由于沉淀颗粒细小,过滤速度很慢。研究者通过热-冷循环(heat-cool cycles)使沉淀熟化,解决了这一问题。

对于该路线中的催化加氢反应来说,铂催化剂比钯催化剂更为优秀,可大大降低脱氯副产物比例。进一步的反应分析(reaction profiling)表明,反应分为两个阶段:

第一阶段:硝基快速还原成羟胺14;

第二阶段:羟胺14缓慢还原成胺11。

长时间反应会增加脱氯杂质形成的风险,因此用时较长的第二阶段亟需优化。广泛的溶剂筛选表明,甲醇是该还原反应的良好溶剂,反应可在一小时内完成。 但是,中间体11在甲醇中溶解度较低,无法通过过滤除去催化剂。而70%THF和30%甲醇的混合溶剂系统既可以实现快速氢化,同时又较好的溶解产物,可通过热过滤除去催化剂。该工艺已在中试车间成功实施,中间体11产量达到32Kg,收率94%。

中间体11结构中包含两个能够与酰氯发生酰化的反应位点,由于空间位阻与电子效应的不同,6位氮原子对酰化反应更活跃。另外,通过在一个釜中制备酰氯13,并将其缓慢滴加至盛有中间体11的四氢呋喃溶液的第二个釜中,确保了在该酰胺化反应的各个阶段酰氯13的浓度都比较低,从而最大限度地降低了双酰胺化反应的发生。

图2 药物发现阶段合成路线优化

该优化后的合成路线在中试车间中成功制备了三批API。随着Dacomitinib临床项目显示出积极的结果,研究者们也将进一步开发出更高效率的替代路线。

《从实验室走向商业化大生产-解析达可替尼(Dacomitinib)工艺开发之路(下)》https://www.cphi.cn/news/show-178461.html

参考文献

1. Yu, S.; Dirat, O., Early and Late Stage Process Development for the Manufacture of Dacomitinib. In Comprehensive Accounts of Pharmaceutical Research and Development: From Discovery to Late-Stage Process Development Volume 1, American Chemical Society: 2016; Vol. 1239, pp 235-252.

2. 孙楠楠,赵冬梅.Dacomitinib (Vizimpro)[J].中国药物化学杂志,2019,29(04):330.

3. 蔡继兰,孙焕亮,王飞栋,陈磊,孙敏.抗肿瘤药Dacomitinib的合成[J].中国医药工业杂志,2014,45(02):107-109.

点击下图进行CPhI & P-MEC China 2020观众预登记抽奖,奖品多多!

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57