《从实验室走向商业化大生产-解析达可替尼(Dacomitinib)工艺开发之路(上)》

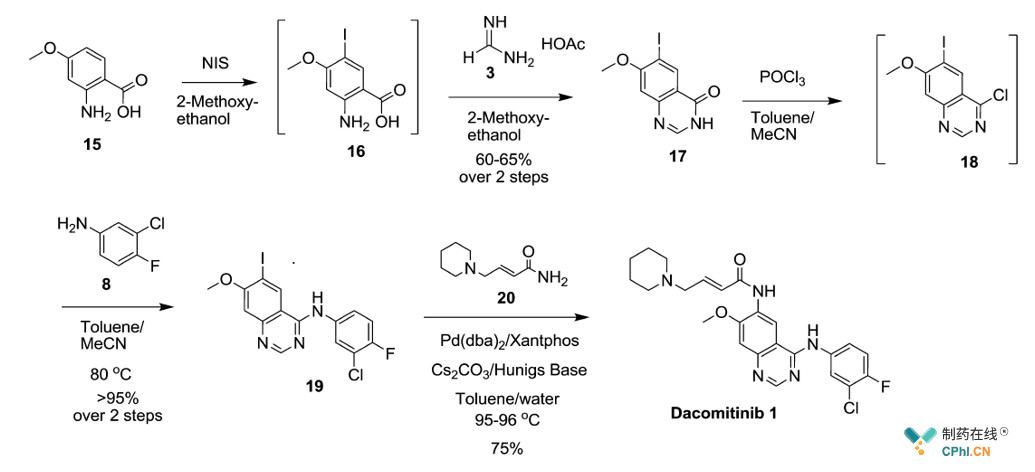

N-芳基化路线合成Dacomitinib

一般认为,氧化还原反应和官能团化反应是合成工艺中效率较低的操作,因为它们难以快速延展结构,通常需要规避。基于这样的思考,Pfizer合成工艺开发人员设计了一条"无氢化"工艺路线。

如图3中所示,该N-芳基化路线规避了硝基还原步骤。同时,甲氧基也通过原料引入,因此不需要官能团化反应操作。起始原料15目前已商业化,相较于需实验室制备的化合物5,是更优选择。

首先,使用NIS 对15进行碘化,能够以高区域选择性以及良好的收率得到16。中间体16不经分离直接与醋酸甲脒3缩合得到中间体17。溶剂的选择是一个关键,选择乙二醇甲醚作为溶剂时,碘化效果较好。同时,中间体17可直接在反应体系中析出,通过过滤得到目标产物,并在此过程中除掉副产物琥珀酰亚胺。中间体17氯化反应在甲苯和乙腈的混合溶剂中进行顺利。该混合溶剂在下一步亲核取代反应中也表现良好,因此选择连投工艺由中间体17制备19,两步收率大于95%。

对于N-芳基化步骤,研究人员通过高通量筛选快速筛选钯源,配体,碱和溶剂。最终,选择以Pd2(dba)3、Xantphos、Cs2CO3/Hunig's双碱的组合在甲苯/水的混合溶剂中进行该反应,API收率达到75%。用这种方法制备的原料药可能会残留金属钯。通过活性炭和TMEDA处理,能够使钯含量降低到小于 5ppm。

图3 N-芳基化路线

该API制备路线不涉及氢化,成功证明了无氢化工艺生产Dacomitinib的概念。

Dacomitinib商业化生产工艺开发

随着Dacomitinib项目在二期临床试验中显示出更大的潜力,后期化学工艺开发团队开始设计商业化大生产工艺,以满足预期的商业需求。分析认为,早期开发路线过长且官能团化反应过多。除此之外,这些路线中涉及许多喹唑啉类中间体,它们在有机溶剂中的溶解度差,导致产量难以提升。

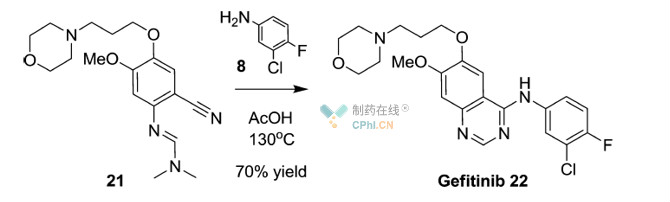

通过对类似化合物的合成文献调研发现,Dimroth重排反应是构建喹唑啉杂环有力的工具。如图4 所示,第一代EGFR抑制剂吉非替尼的合成路线便利用了Dimroth重排反应。

图4 吉非替尼的合成

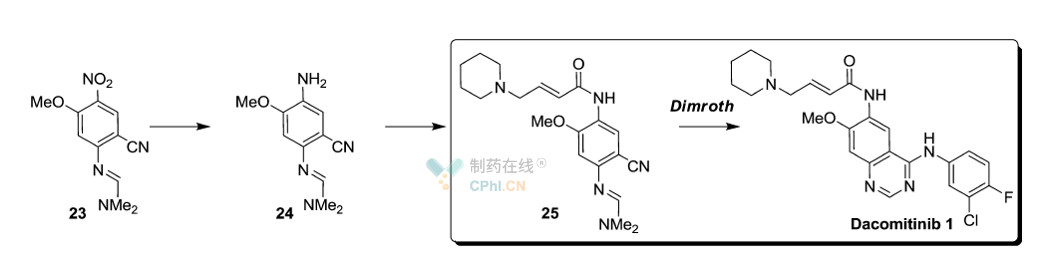

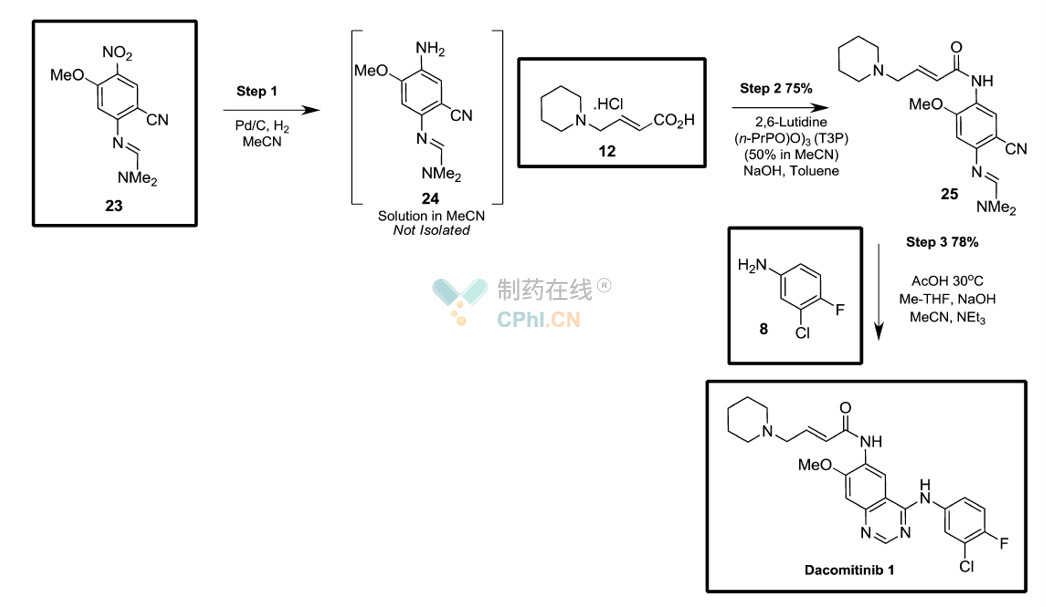

研究人员通过在最后一步经Dimroth重排反应引入喹唑啉杂环,成功解决了喹唑啉杂环中间体溶解度低的问题 (图5)。事实上,此路线中的所有中间体溶解度均大于0.1Kg / L。令人满意的是,该Dimroth重排反应在较低温度下也可顺利进行,30°C反应16小时,收率可达到80%。因此,该路线被确定为Dimroth商业化生产路线,路线中的每一步反应都得到了进一步的优化(图6)。

图5 Dimroth重排反应引入喹唑啉杂环

硝基还原反应以Pd/C为催化剂。为实现叠缩工艺,研究人员最终选择乙腈作为溶剂。该步骤主要的副反应是腈基的还原,并立即环化生成喹唑啉副产物。该杂质在下游过程中很容易被除去,因此无需过于担心。

图6 商业化大生产路线

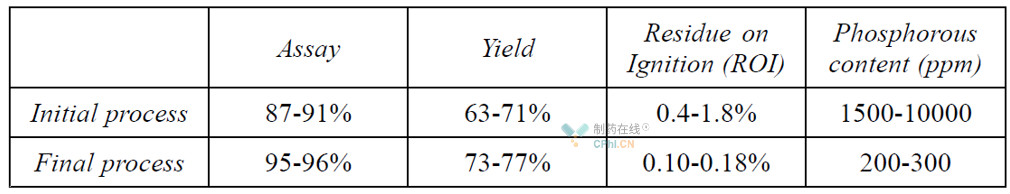

对于酰胺化反应来说,首要任务是确定中间体24和羧酸12之间合适的缩合剂。该缩合试剂最好无需单独的活化步骤 (与底物在同一反应釜内)即可参与反应。随后,研发人员以硝基还原后得到的胺中间体24的乙腈溶液为底物,分别筛选6种试剂(三聚氯氰、CDMT、DCC、EDC、EEDQ和T3P®)和一系列添加剂,最终确定丙基膦酸酐(T3P®)作为该酰胺化反应首选试剂。另外,与脂肪族胺(Hunig's base, TEA)、碳酸盐和醇盐相比,吡啶衍生物(吡啶和2,6-lutidine)作为碱参与反应时,反应生成的杂质更少。因此,选择2,6-lutidine作为碱参与反应。对于该步骤的猝灭,后处理以及结晶,研究人员也进行了重新设计。为了抑制中间体25在酸性水溶液条件下的不稳定性,选择进行反向淬灭,将反应混合物加入氢氧化钠的碱性水溶液中。而后,产品在乙腈和甲苯的混合溶液中进行晶种冷却结晶,提高结晶的鲁棒性。猝灭与结晶两步操作通过使用甲苯与水混合溶液后处理而紧凑连贯起来。新工艺虽然增加了操作流程,但提高了大规模生产的可靠性,并且显著提升了产品的纯度。

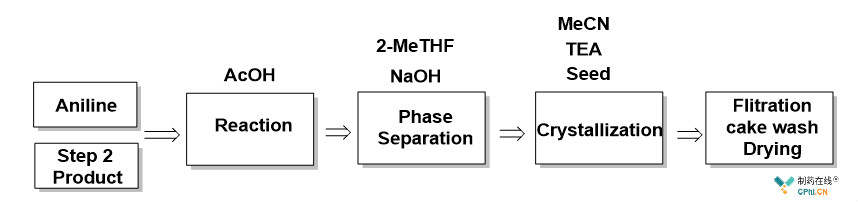

经典的Dimroth重排反应通常需要在酸性溶剂中高温回流进行。但是,起始原料25和产物1都对高温不稳定,因此,Dimroth重排在低温下的反应条件是首先要探索的问题。经过优化,研究人员选择2.0当量的化合物8在纯乙酸中与中间体25进行反应,反应温度为30oC。另外,猝灭反应后,终产物过滤速度过慢也是需要解决的问题。特别是大生产后,这会侵占大量时间。为此,研究人员设计了分步淬灭乙酸并析晶的后处理流程。首先加入Me-THF稀释反应液,滴加NaOH部分淬灭反应,分液后保留乙酸相,继续加入MeCN、三乙胺与晶种,最终得到可快速过滤的良好晶体产品,大大缩短了路线所需时间(图7)。

图7 API后处理析晶流程

结语

为满足临床和预期的商业需求,达可替尼合成工艺几经迭代。通过改变试剂、溶剂等条件,最初实验室内的药物化学路线得到了显著的改进,能够交付项目开始需求的几十公斤原料药。基于避免氧化还原反应与官能团化反应的思路,研发人员开发了N -芳基化反应工艺路线,但最终出于经济性和与可操作性等综合考虑而被排除。最后,通过Dimroth重排反应引入喹唑啉杂环,研发人员成功开发出一种包括三步合成过程与两步分离过程的工艺路线,成功实现了商业规模生产达可替尼,三步收率达到58%。

参考文献

1. Yu, S.; Dirat, O., Early and Late Stage Process Development for the Manufacture of Dacomitinib. In Comprehensive Accounts of Pharmaceutical Research and Development: From Discovery to Late-Stage Process Development Volume 1, American Chemical Society: 2016; Vol. 1239, pp 235-252.

2. 孙楠楠,赵冬梅.Dacomitinib (Vizimpro)[J].中国药物化学杂志,2019,29(04):330.

3. 蔡继兰,孙焕亮,王飞栋,陈磊,孙敏.抗肿瘤药Dacomitinib的合成[J].中国医药工业杂志,2014,45(02):107-109.

点击下图进行CPhI & P-MEC China 2020观众预登记抽奖,奖品多多!

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57