在医药产业蓬勃发展的背后,制药废水的处理成为了一个亟待解决的重大环境与健康问题。制药工业生产工序繁杂,使用的原料种类繁多、数量庞大,且原材料利用率较低,这使得制药过程中产生了大量的“三废”,其中制药废水尤为突出。 本期,我们将深入探讨制药废水的处理方法与具体实践案例,以期为制药企业在生态环境保护与可持续发展方面提供参考。

● 制药废水为何会成为难题?

制药工业在提供必需的医疗产品和促进公共卫生方面发挥着至关重要的作用,但是该行业在生产过程中会产生大量含有复杂有机化合物、残留活性物质和悬浮固体的废水。此类废水如果不经过适当处理就直接排放,将会对环境造成严重污染,从而影响水体生态系统的平衡,进而可能会对人体健康构成威胁[1]。

◆ 组成极为复杂

药物生产流程繁琐,所需辅料多样,不同企业和生产工艺产生的污水中污染物成分差异很大。在化学合成类制药过程中,会用到各种有机和无机原料,反应后的废水不仅含有未反应的原料,还有众多中间产物和副产物。

◆ 毒性大

废水中常常含有重金属、抗生素、有机溶剂以及酸碱等有毒有害物质。这些物质不仅对环境中的生物具有毒害作用,还会影响废水处理过程中微生物的活性,导致处理效果大打折扣。比如,某些抗生素残留会抑制微生物的生长和代谢,使生物处理工艺难以正常运行。

◆ 水量变化大

制药生产往往具有阶段性和间歇性,导致废水排放的水量不稳定。在生产高峰期,废水排放量可能大幅增加;而在生产低谷期,水量则明显减少。这种水量的大幅波动给废水处理设施的稳定运行带来了很大困难。

◆ 可生化性能差

许多制药废水中含有大量生物难降解的有机物,微生物难以对其进行分解代谢,这使得传统的生物处理方法效果不佳。例如,一些含有苯环、杂环结构的有机物,在自然环境中很难被微生物分解。

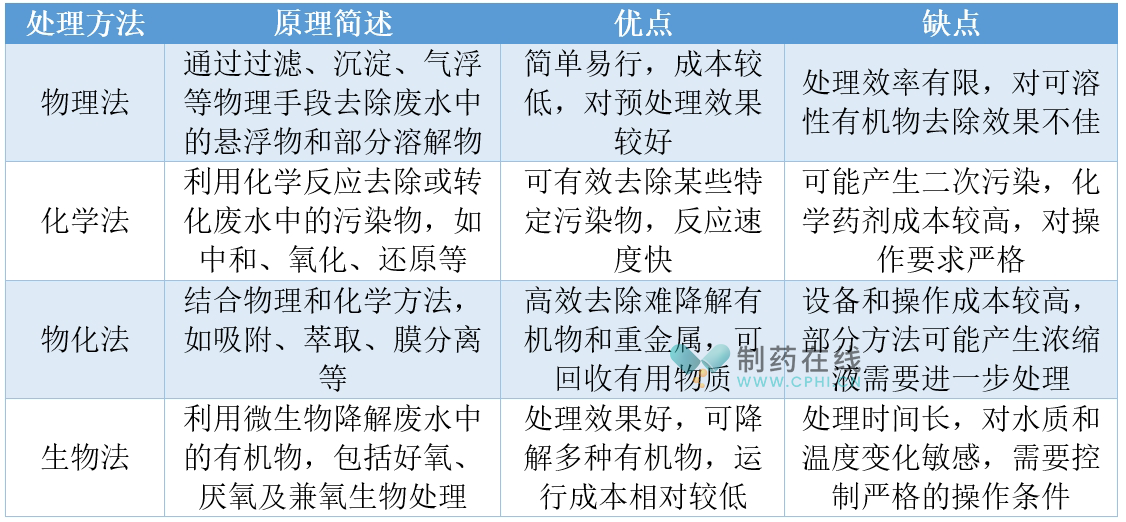

● 制药废水有哪些常见处理方法?

面对制药废水的复杂难题,目前已探索出了多种处理方法,并且通常会组合使用这些方法来达到更好的处理效果。对此,国家也出台了《发酵类制药工业废水治理工程技术规范(HJ 2044-2014)》、《提取类制药工业水污染物排放标准(GB 21905-2008)》等一系列技术指南与文件[2-3]。

提取类制药工业水污染物排放标准(图片来源:国家标准化管理委员会)

◆ 物理法:基础“清道夫”

物理法主要是通过物理作用来分离和去除废水中的悬浮物、漂浮物以及油类等物质。常见的物理处理方法包括格栅、沉淀、过滤、气浮等。

格栅就像是废水处理的第一道关卡,它能拦截废水中较大的悬浮物和漂浮物,防止它们进入后续处理设备,避免设备堵塞。沉淀法则是利用重力作用,使废水中的悬浮物沉降到池底,从而实现固液分离。过滤是让废水通过具有一定孔隙率的过滤介质,如石英砂、活性炭等,去除水中的细小颗粒物质。气浮法是通过向废水中通入空气,产生微小气泡,使废水中的悬浮物附着在气泡上,随气泡上浮到水面,从而实现分离。

◆ 化学法:强力“分解手”

化学法是通过化学反应来去除或转化废水中的污染物。常见的化学处理方法有中和、氧化、还原、混凝等。

中和法用于调节废水的酸碱度,使废水达到后续处理工艺所要求的pH值范围。对于酸性制药废水,可加入碱性物质进行中和;对于碱性废水,则加入酸性物质进行中和。氧化法是利用强氧化剂将废水中的有机物和还原性物质氧化分解,常见的氧化剂有高锰酸钾、过氧化氢、臭氧等。例如,芬顿氧化法就是利用亚铁离子和过氧化氢的组合,产生具有强氧化性的羟基自由基,对有机物进行氧化分解,能有效提高废水的可生化性。还原法是通过还原剂将废水中的高价态重金属离子还原为低价态,使其更容易沉淀去除。混凝法是向废水中加入混凝剂,使废水中的细小颗粒和胶体物质凝聚成较大的絮体,便于沉淀或气浮分离。

◆ 物化法:综合“魔法师”

物化法是物理法和化学法的结合,它综合了两者的优点,能更有效地去除废水中的污染物。常见的物化处理方法有离子交换、吸附、萃取、膜分离等。

离子交换法是利用离子交换树脂与废水中的离子进行交换反应,去除或回收废水中的特定离子。吸附法是利用吸附剂的吸附作用,将废水中的有机物、重金属离子等吸附在吸附剂表面,从而达到去除污染物的目的。常用的吸附剂有活性炭、沸石、活性氧化铝等。萃取法是利用溶质在互不相溶的两种溶剂中的溶解度差异,将溶质从一种溶剂转移到另一种溶剂中,实现分离和富集。膜分离法是利用具有选择透过性的膜,对废水中的物质进行分离和浓缩。常见的膜分离技术有反渗透、超滤、纳滤等。

◆ 生物法:环保“小能手”

生物法是利用微生物的新陈代谢作用,对废水中的有机物等污染物进行降解和转化,使其无害化。生物处理方法具有处理效果好、成本低、无二次污染等优点,是目前制药废水处理中应用最为广泛的方法之一。生物处理方法可分为好氧生物处理和厌氧生物处理。

好氧生物处理是在有溶解氧的条件下,利用好氧微生物的作用,将废水中的有机物分解为二氧化碳和水。常见的好氧生物处理工艺有活性污泥法、生物膜法等。活性污泥法是通过向曝气池中注入废水和活性污泥,在曝气的条件下,使活性污泥中的好氧微生物与废水中的有机物充分接触,进行分解代谢。生物膜法是将微生物附着在载体表面,形成生物膜,废水流过生物膜时,其中的有机物被生物膜上的微生物分解。

厌氧生物处理是在无氧的条件下,利用厌氧微生物的作用,将废水中的有机物分解为甲烷、二氧化碳等气体。厌氧生物处理具有能耗低、污泥产量少、能处理高浓度有机废水等优点。厌氧生物处理的过程一般可分为水解发酵阶段、产氢产乙酸阶段、产甲烷阶段、同型产乙酸阶段。常见的厌氧生物处理工艺有UASB(上流式厌氧污泥床)、IC(内循环厌氧反应器)等。

制药废水常见的处理方法对比情况(图片来源:作者绘制)

● 不同情景下制药废水处理的实际案例与对策

◆ 化学合成类制药废水处理案例与对策

某化学合成类制药企业,废水具有氨氮浓度高、盐分较高、有机浓度高(COD浓度超过30000 mg/L)等特点。

在预处理阶段,可针对氨氮浓度高的废水,采用吹脱法。通过调整pH值至碱性,使废水中的氨离子向氨转化,以游离氨形态存在,再通过载气将游离氨从废水中带出,去除氨氮效果显著,操作简便且易于控制。对于盐分较高的废水,采用蒸发结晶技术,如多效蒸发,实现盐分的去除。对于有机浓度高的废水,采用“铁碳微电解+芬顿氧化法”,在两者共同作用下,废水的可生化性大幅提高,从0.15提升至0.42,去除40%以上的有机物,为后续生化处理创造了良好条件。

后续的生化处理阶段,厌氧生物处理采用UASB反应器,COD去除率达到80%以上。好氧生物处理则使用多段的生物接触氧化法,进一步去除残留在制药废水的氨氮、有机物等污染物,使出水COD浓度低于500 mg/L,达到排放标准。

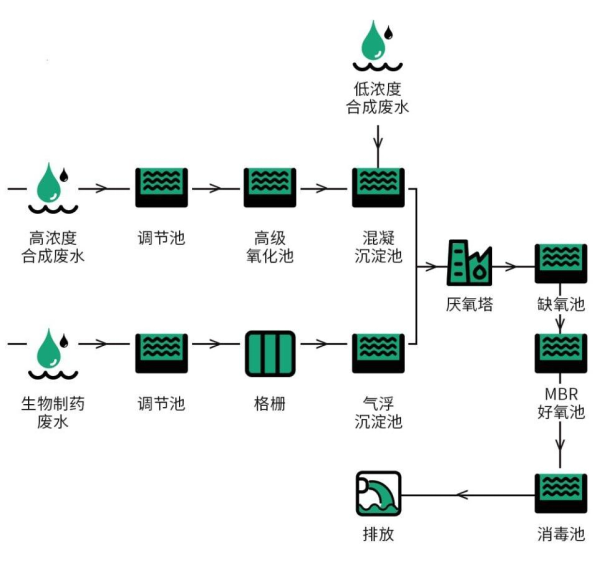

制药废水处理的流程与方案(图片来源:网络)

◆ 中药类制药废水处理案例与对策

某中药类制药废水的主要特点是有机浓度高、悬浮物浓度高以及色度较深。

物化处理工艺先行,采用“格栅、沉淀池、混凝反应、气浮装置”等,对悬浮物进行处理。通过这一工艺,99%的悬浮物得到去除,同时去除一部分有机物,使出水较为清澈,避免了悬浮物对设备以及后续生化处理工艺的影响。

生物处理工艺延续“厌氧+好氧”的组合,采用“两个UASB反应器+多级生物接触氧化池”,最终出水COD浓度达到排放标准。

◆ 生物制药废水处理案例与对策

某生物制药废水处理项目,进水COD浓度在6000 mg/L,氨氮浓度在200 mg/L。

处理工艺遵循“消除废水生化抑制影响预处理→厌氧生化(包括厌氧水解或厌氧消化)→好氧生化→废水深度处理”的方式。经过一系列处理后,出水COD浓度低于60 mg/L,氨氮浓度低于5 mg/L,达到了排放标准。

● 总结

随着生态环境保护要求的日益严格与制药行业的不断发展,制药废水处理技术也在持续创新和进步。一方面,研发更加高效的预处理技术,进一步提高废水的可生化性,降低有毒有害物质对后续处理工艺的影响。另一方面,加强生物处理技术的研究和应用。例如,通过基因工程等手段,培育出更具针对性和高效性的微生物菌株,能够更好地适应制药废水的复杂环境,提高生物处理的效率和效果。同时,发展组合生物处理工艺,将不同的生物处理方法有机结合,发挥各自优势,实现更有效的废水处理。总的来说,制药废水处理是一场守护环境与健康的关键之战,需要综合运用各种处理方法,加强管理和监督,才能更好地解决制药废水带来的问题,从而实现制药行业的可持续发展!

参考资料:

[1] 许丹.制药工业废水处理技术分析[J].皮革制作与环保科技,2024,5(17):16-18.

[2] 发酵类制药工业废水治理工程技术规范, HJ 2044-2014, 行业标准.

[3] 提取类制药工业水污染物排放标准, GB 21905-2008, 国家标准.

作者简介:Sophia,主要从事生物医药行业发展研究、药物科普等方面工作。

合作咨询

![]() 肖女士

肖女士

![]() 021-33392297

021-33392297

![]() Kelly.Xiao@imsinoexpo.com

Kelly.Xiao@imsinoexpo.com

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57

2006-2025 上海博华国际展览有限公司版权所有(保留一切权利)

沪ICP备05034851号-57